我国油菜常年种植面积约7×106 hm2,年产量1.2×108 kg,无论是种植面积还是产量都位居世界前列,并且油菜作为我国第一大油料作物,对我国经济、民生等领域都有着重大影响[1-6]。由于我国油菜种植面积广泛,地区差异大,导致油菜品种、栽培技术和指导呈多样性,在机械化收获过程中会面临不同程度的问题。油菜植株具有分叉众多、茎秆粗壮、植株高大、异熟性等特性,在油菜机械化收获过程中,油菜植株受到拨禾轮拨动,横、竖割刀往复切割,其成熟角果在收获过程中易炸荚,在机械化收获过程中损失较多[7-13]。

为减少割台损失,提高油菜收获机械化水平,国内学者研究了油菜收获过程中的减损措施。黄小毛等[14]针对机播油菜提出了一种对行作业、基于横向正压气流的割台落粒在线收集方法及装置,并通过虚拟仿真、台架试验和理论计算对收集过程进行了优化;冉军辉等[15]为解决传统油菜联合收获机横割刀切割功耗高、割台落粒损失大等问题,设计了一种振动小、功耗低、作业性能稳定的行星轮驱动式双动割刀;关卓怀等[16]针对油菜联合收获分行剪切落粒多、损失高等问题,设计了正负气压组合式油菜割台分行落粒回收装置,有效降低了分行损失与割台损失;杨毅等[17]为减少油菜联合收获机田间作业时割台损失,对割台拨禾轮的入禾轨迹进行了分析与试验;任述光等[18]为降低油菜收获过程中割台振动引起的损失,对割台切割传动系统进行了运动学和动力学分析,改善了收获机工作性能,减小了收获损失;李仲恺等[19]为减少油菜联合收获机割台损失,设计了一种适应油菜收获的圆盘式切割器;柴晓玉等[20]针对不同前进速度下油菜联合收获机竖割刀处损失大、作业性能不稳定等问题,设计了一种竖割刀切割频率随动控制系统,有效降低了割台损失。

目前联合收获机割台气力式回收主要集中在竖割刀部位开展正负气力式研究,而割台横割刀部位以气吹台架试验为主[21-22],而油菜割台收获损失主要集中在横割刀部位,目前暂未有割台横割刀气吹式回收系统设计及喷嘴关键部件相关研究。本文设计一种油菜联合收获机割台气吹式籽粒低损回收装置,并对喷嘴特征与关键参数进行优化,探究喷嘴关键参数对回收气流场的影响,及回收装置喷嘴参数对油菜籽粒低损回收效果的影响,以期实现油菜低损回收目的。

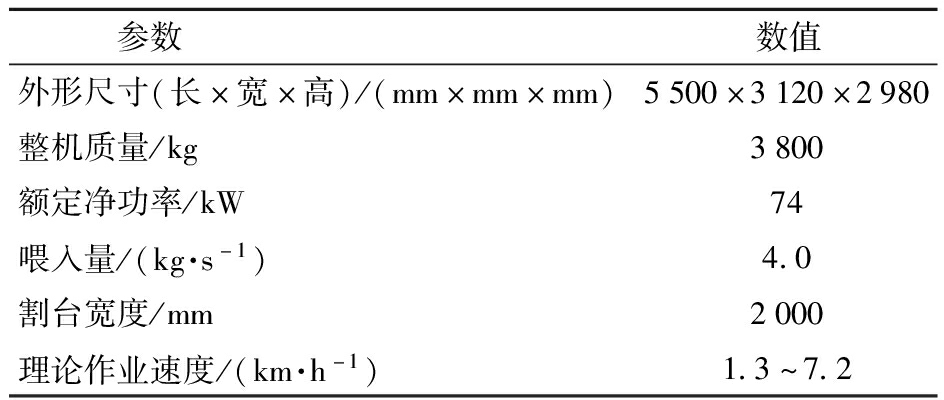

利用4LZY-4.0Z型油菜联合收获机开展油菜割台气吹式籽粒低损回收装置研究,联合收获机主要参数如表1所示。

表1 主要技术参数

Tab.1 Main technical parameters

参数数值外形尺寸(长×宽×高)/(mm×mm×mm)5500×3120×2980整机质量/kg3800额定净功率/kW74喂入量/(kg·s-1)4.0割台宽度/mm2000理论作业速度/(km·h-1)1.3~7.2

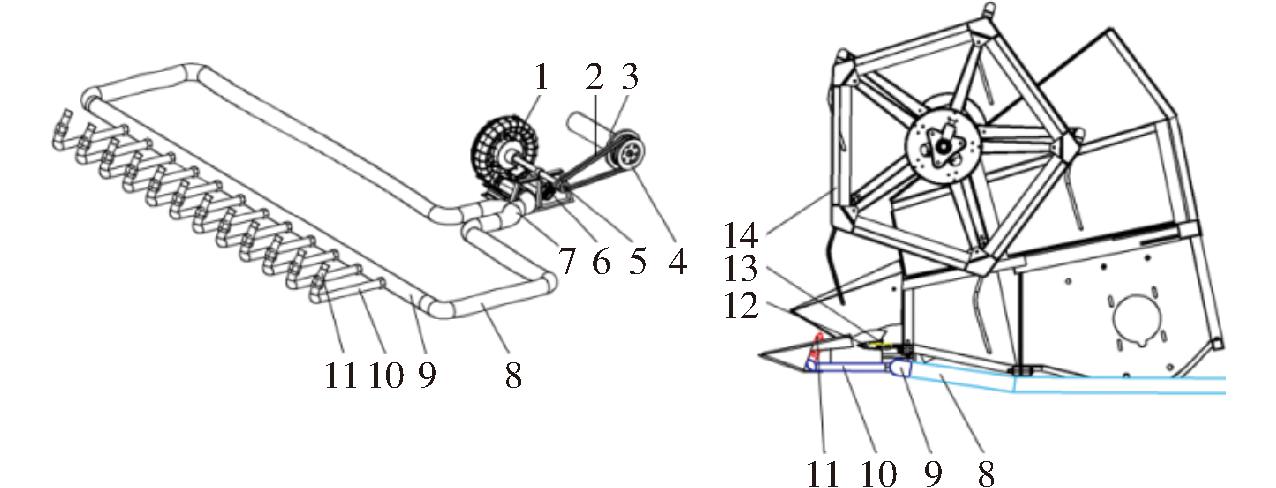

油菜割台气吹式籽粒低损回收装置(简称气吹式回收装置)主要包括风机、三通管、气流软管、气流主管、气流支管、喷嘴等。风机功率为7.5 kW,额定压力为2.6×104 Pa,最大流量为700 m3/h。风机以机械传动方式驱动,安装于输送槽上方。三通管与气流软管通过卡扣连接,将风机正压气流分为两路输送至气流主管。气流软管与气流主管两端相连,进一步提高气流均匀性。喷嘴与气流支管,气流支管与气流主管之间均螺纹连接,在保证气密性的同时,也便于维修与拆卸。气吹式回收装置整机结构如图1所示,气吹式回收系统结构如图2所示。

图1 气吹式回收装置整机结构示意图

Fig.1 Schematic of whole machine structure of air blowing recycling device

1.气流软管 2.气流主管 3.气流支管 4.喷嘴入禾器 5.喷嘴 6.风机

图2 气吹式回收系统结构示意图

Fig.2 Schematic of air blow recovery system

1.风机 2.皮带 3.脱粒换向箱输入轴 4.大皮带轮 5.小皮带轮 6.轴承座 7.三通管 8.气流软管 9.气流主管 10.气流支管 11.喷嘴 12.护刃器 13.横割刀 14.拨禾轮

气吹式回收装置在工作过程中,油菜联合收获机前进的同时,油菜茎秆相对于机具向后运动,在拨禾轮作用下,一些成熟角果炸荚后籽粒会进行无规则运动,当籽粒掉落至喷嘴产生风幕时,因喷嘴角度朝向割台内部,所以籽粒会受到气流作用力的影响,产生横向位移,完成籽粒回收;风机由收获机脱粒换向箱输入轴以机械传动方式驱动,正压气流通过风机出风口处三通管,将正压气流分为两路,从气流主管两端进入,正压气流混合均匀后,再通过气流支管将正压气流输送至各个喷嘴,进而在喷嘴前方形成稳定风幕,为收集籽粒提供气流作用力,实现籽粒定向运输。

在气吹式回收装置中,气流支管之间间距越大,各个气流交汇间隙会增加,炸荚的籽粒掉进气流间隙中的可能性也越大,从而导致籽粒无法有效回收。气流覆盖区域面积受到气流交汇位置的影响,为降低气流交汇位置,增加气流覆盖区域,需合理设计气流支管安装位置以及安装数量以保证形成稳定风幕及机具正常田间工作。气流支管需等间距排列在气流主管同一侧,出风口与气流主管中心的距离相等[23],喷嘴安装后所喷出气流方向与机具前进方向相反,炸荚籽粒才能受到气流作用力顺利进入割台内部完成回收。喷嘴安装位置与油菜联合收获机割台护刃器在同一直线,由于护刃器数量较多,若在每个护刃器位置安装喷嘴,会影响机具入禾,不利于其田间工作,考虑到喷嘴及喷嘴入禾器之间间隙过小会导致缠草[24-25],所以每隔两个割刀护刃器加装一个喷嘴和喷嘴入禾器,喷嘴之间距离为152 mm;在靠近左侧竖割刀处需要从第4个割刀护刃器开始安装第1个喷嘴及喷嘴入禾器(图3),扩大竖割刀分禾器与左侧第1个喷嘴及喷嘴入禾器之间的间隙,有利于茎秆顺利喂入,减少缠草几率。

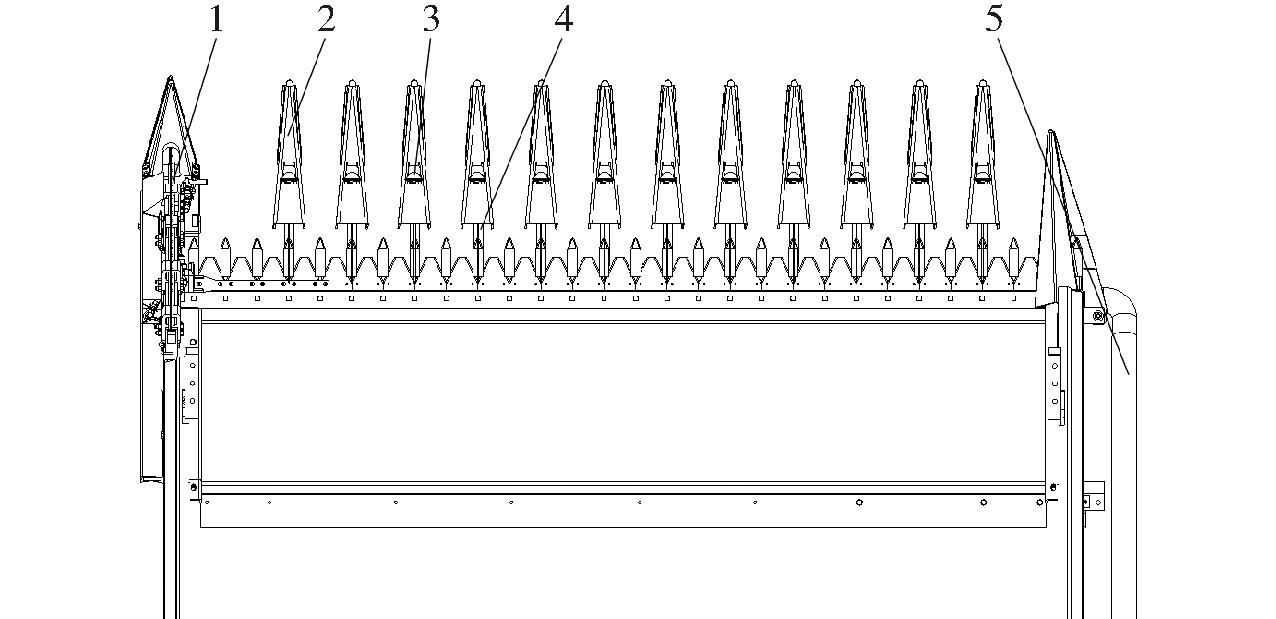

图3 喷嘴布置示意图

Fig.3 Nozzle arrangement diagram

1.竖割刀 2.喷嘴入禾器 3.喷嘴 4.气流支管 5.气流软管

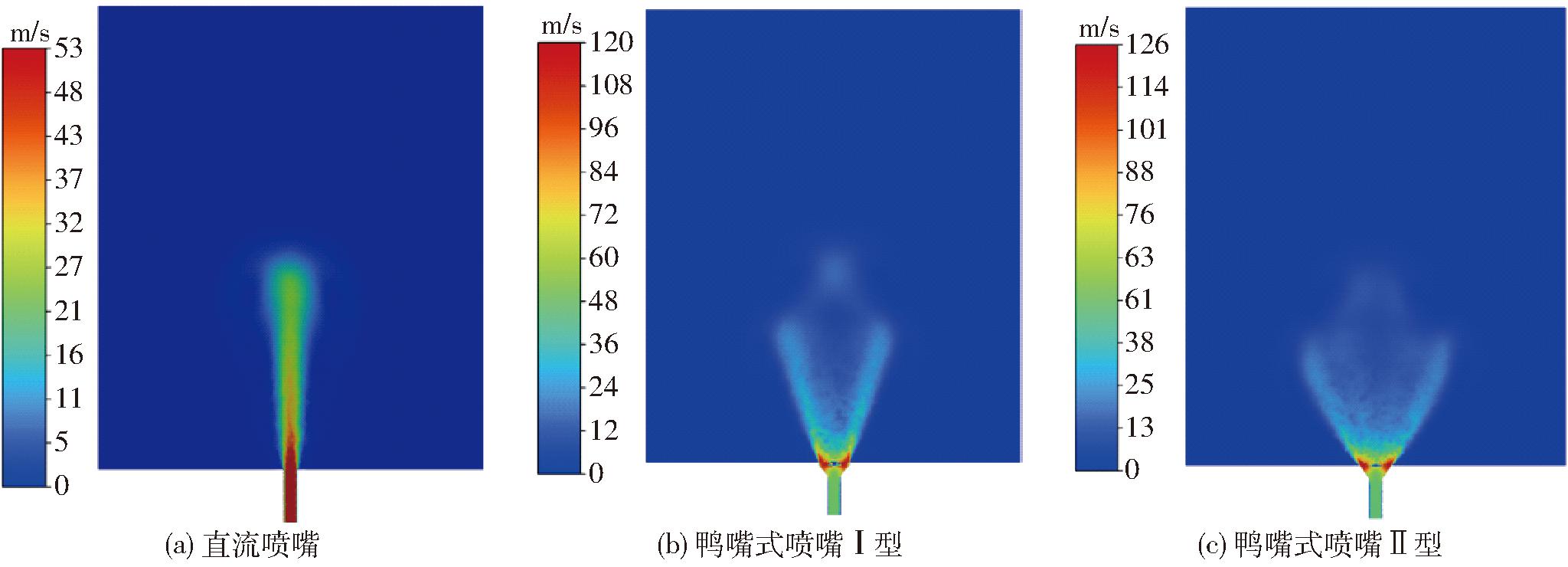

气吹式回收装置中,喷嘴是装置重要部件,喷嘴所喷出气流形成的风幕会直接影响籽粒回收率,而喷嘴形状又是影响所形成风幕的关键因素,设计3种喷嘴(图4)。

图4 喷嘴对比

Fig.4 Nozzle comparison

在气吹式回收装置工作时,不同喷嘴所形成的风幕不同,图5为不同喷嘴所形成的流动场。气流通过喷嘴射出后,由于射流为紊流型,射流与周围介质之间发生相互作用,沿着气流喷出方向距离增加,气流横截面积也随之增加[26]。从图5可得,3种喷嘴所喷出气流形成的流动场,在经历一段距离后,形状均近似为扇形,但直流喷嘴所喷出流动场(图5a)面积过小,不利于形成风幕。扇形影响了气吹装置中风幕宽度,风幕宽度大则能有效覆盖整个割台宽度,增加籽粒回收几率。直流喷嘴相较于鸭嘴式喷嘴Ⅰ、Ⅱ型,其流动场覆盖区域小。鸭嘴式喷嘴Ⅰ、Ⅱ型形状相似,均为扩散段与竖直段相结合的形状,但鸭嘴式喷嘴Ⅰ型扩散段中,有1段竖直段,其流动场扇形角度与覆盖区域较小于鸭嘴式喷嘴Ⅱ型,当喷嘴数量增多时,相邻喷嘴之间气流交汇距离会高于鸭嘴式喷嘴Ⅱ型。

图5 喷嘴横截面速度云图

Fig.5 Nozzle cross-section clouds

3种喷嘴垂直气流方向的气流垂直截面有差别,其气流垂直截面如图6所示。直流喷嘴所喷出气流形状横截面如图6a所示,气流垂直截面近似于圆形截面,而籽粒在下落过程中进入气流圆形截面后,会出现气流不集中导致气流作用力小,籽粒在气流场中受力较小,若气流作用力较小则无法将籽粒吹入割台内部,不利于籽粒回收。直流喷嘴与鸭嘴式喷嘴Ⅰ、Ⅱ型对比,直流喷嘴整体为竖直状,鸭嘴式喷嘴Ⅰ、Ⅱ型分为竖直段与扩散段,气流由竖直段过渡至扩散段时,因横截面减小会导致速度增加,出口速度也得到提升,因此直流喷嘴气流效果弱于鸭嘴式喷嘴Ⅰ、Ⅱ型。

图6 喷嘴(距离喷嘴出口0.2 m处)气流垂直截面云图

Fig.6 Vertical cross-section of airflow at nozzle (0.2 m from nozzle outlet)

在鸭嘴式喷嘴Ⅰ、Ⅱ型气流垂直截面中,2个截面如图6b、6c所示,均近似于矩形,相较于喷嘴Ⅰ圆形截面,宽度减少,但气流集中,籽粒受到作用力增强,便于籽粒回收。由于鸭嘴式喷嘴Ⅰ型在扩散段中有1段竖直段,竖直段会将气流喷出后引导1段竖直方向距离,再向边缘进行扩散,但籽粒下落过程中,理想情况为籽粒均进入各个喷嘴喷出气流所交汇在一起的风幕中,籽粒最大程度受气流作用力的影响,进入割台完成回收。但实际情况中,籽粒可能会掉落至气流交汇处间隙中,并没有受到气流作用力的影响,鸭嘴式喷嘴Ⅰ型扩散段中的竖直段将增加气流交汇距离。

在相同速度下,鸭嘴式喷嘴Ⅱ型相较于直流喷嘴出口速度大,且气流作用力集中,利于籽粒受力后偏移;鸭嘴式喷嘴Ⅱ型较于鸭嘴式喷嘴Ⅰ型,其气流交汇距离小,增加风幕总体覆盖区域,减小气流交汇缝隙,增加籽粒进入风幕的概率。考虑空间与尺寸,将鸭嘴式喷嘴Ⅱ型总高设计为69 mm,扩散段出口处长44 mm。在扩散段中,其开口角度将会影响气流扩散宽度,而气流从竖直段至扩散段最后喷出所做的气流运动不同于一般射流运动,无法通过理论计算得出精确数值,只能通过仿真求出扩散段开口角度与所喷出气流幅宽之间的关系。

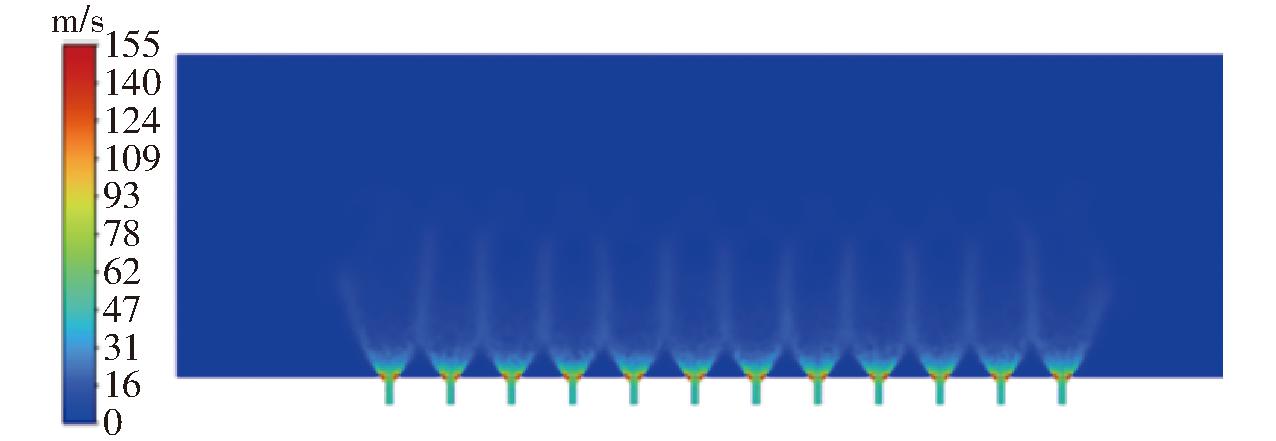

气流从喷嘴喷出后,会有一定程度的发散,然而喷嘴内部由两种不同形状的腔体构成,理论计算难以精确得到气流边界层,因此利用Fluent构建了喷嘴仿真模型并开展仿真试验,利用仿真结果研究气流场运动过程,计算方法选用标准k-ε模型和Standard wall Functions函数法。设置进风口边界类型为velocity-inter,出风口边界类型为pressure-outlet,湍流强度均为5%,湍流粘度比均为10[27]。喷嘴气流场速度云图如图7所示。

图7 喷嘴速度云图

Fig.7 Nozzle velocity cloud

2.3.1 试验方案与结果

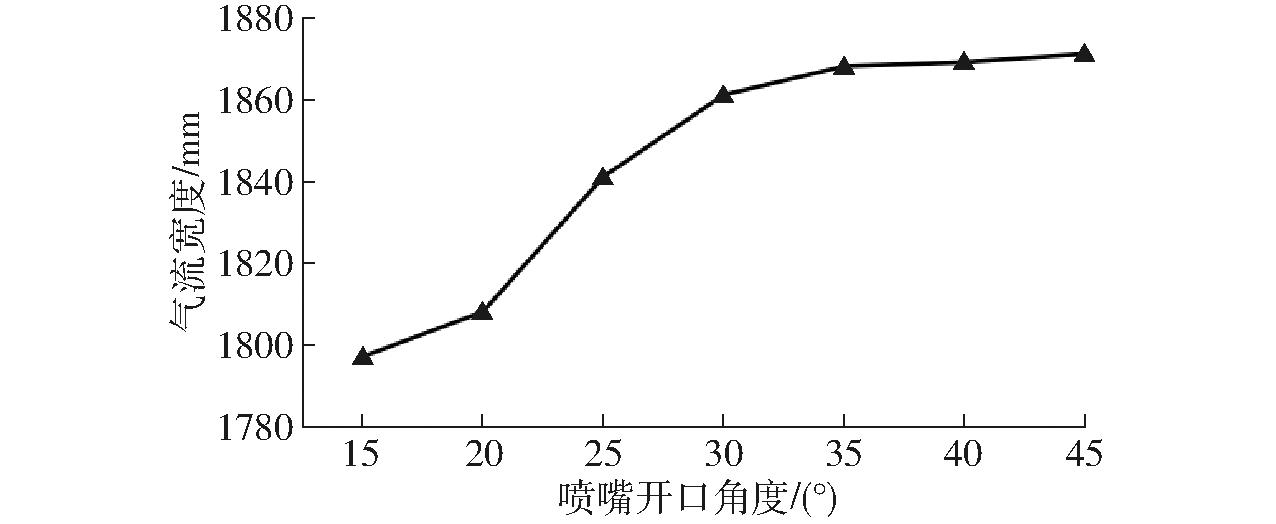

喷嘴结构如图8所示,以喷嘴开口角度θ、喷嘴开口宽度K为试验因素。喷嘴开口角度θ过小时,两喷嘴所喷出气流相交点将增高,漏喷区域增加,不利于整体风幕的形成(图9);当喷嘴开口角度θ过大时,以气流宽度为例,当喷嘴开口角度为35°~45°,气流宽度增加不明显(图10),因此选取喷嘴开口角度θ为15°~35°,每间隔5°设为一个水平,喷嘴开口宽度K为1~3 mm,每间隔0.5 mm设为一个水平。

图8 喷嘴结构示意图

Fig.8 Diagram of nozzle structure

图9 气流相喷射姿态示意图

Fig.9 Schematic of attitude of airflow phase jet

图10 喷嘴开口角度与气流宽度关系曲线

Fig.10 Curve of nozzle opening angle versus airflow width

将气流宽度D、喷嘴出口速度S与相邻喷嘴之间气流相交距离J作为评价指标进行两因素全因子试验,利用Fluent测量工具测定气流相交距离J与距离出口相同位置处气流宽度D。仿真试验时固定进风口直径d为18 mm,而机具在工作状态时,以机械传动方式驱动风机使气流支管处风速为45~54 m/s,因此在仿真试验中喷嘴输入气流速度取50 m/s,试验结果如表2所示。

表2 试验结果

Tab.2 Test result

因素评价指标喷嘴开口角度θ/(°)喷嘴开口宽度K/mm喷嘴出口速度S/(m·s-1)气流宽度D/mm气流相交距离J/mm1.040017971341.52461818132152.018318221242.513818341233.011418181551.044518081371.52561834132202.019018591232.514518451223.011818571191.042318411031.52641871104252.01881868972.51461887943.01201879931.04401861931.5127188191302.01941888882.51501901853.01231905711.04561868831.5274188472352.01961889762.51551921713.0127193667

2.3.2 试验结果分析

利用Design-Expert 13软件对试验结果进行二次回归分析,并进行多元回归拟合,得到喷嘴出口速度S、气流宽度D、气流相交距离J关于θ、K的回归方程,并进行显著性检验。

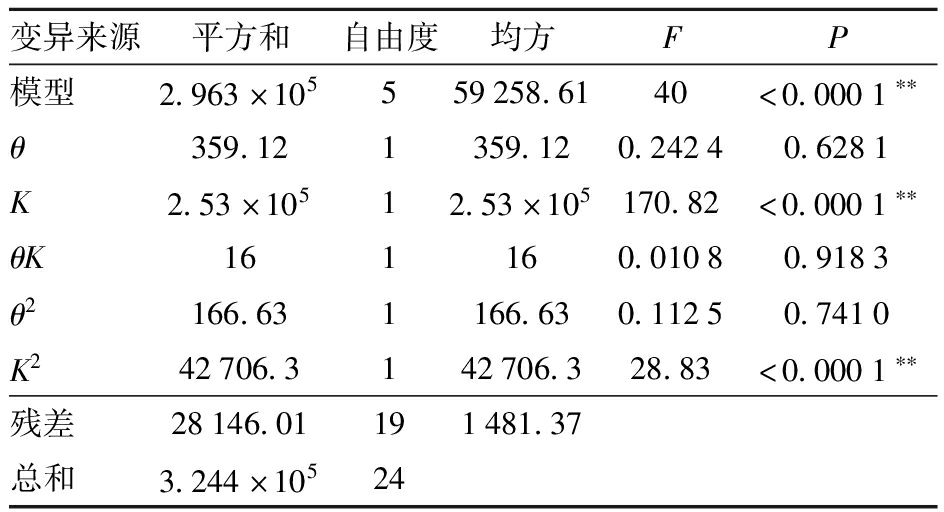

喷嘴出口速度S方差分析结果如表3所示。K、K2对S的影响极显著(P<0.01);其余因素对S影响不显著(P>0.05),由表3可知,对喷嘴出口速度影响由大到小为:喷嘴开口宽度、喷嘴开口角度。各因素对喷嘴出口速度S影响的回归方程为

S=172.23+5.36θ-142.28K-1.6θK+

6.17θ2+98.8K2

(1)

表3 喷嘴出口速度S方差分析

Tab.3 Analysis of variance results for nozzle exit velocity S

变异来源平方和自由度均方FP模型2.963×105559258.6140<0.0001∗∗θ359.121359.120.24240.6281K2.53×10512.53×105170.82<0.0001∗∗θK161160.01080.9183θ2166.631166.630.11250.7410K242706.3142706.328.83<0.0001∗∗残差28146.01191481.37总和3.244×10524

注:**表示影响极显著(P<0.01),下同。

气流宽度D方差分析结果如表4所示。θ、K对D的影响极显著(P<0.01);θK、θ2、K2对D影响显著(0.01≤P<0.05)。由表4可知,对气流宽度影响由大到小为:喷嘴开口角度、喷嘴开口宽度。各因素对气流宽度D影响的回归方程为

D=1 872.74+42.04θ+21.6K+9.16θK-

8.97θ2-10.74K2

(2)

表4 气流宽度D方差分析

Tab.4 Analysis of variance results for airflow width D

变异来源平方和自由度均方FP模型29305.4755861.0988.02<0.0001∗∗θ22092.02122092.02331.77<0.0001∗∗K58321583287.58<0.0001∗∗θK524.411524.417.880.0113∗θ2352.131352.135.290.033∗K2504.911504.917.580.0126∗残差1265.171966.59总和30570.6424

注:*表示影响显著(0.01≤P<0.05),下同。

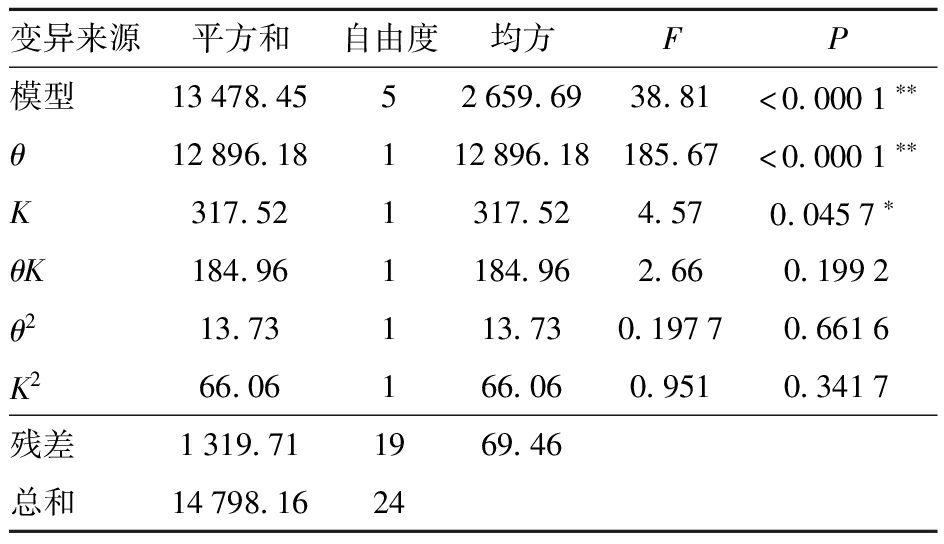

气流相交距离J方差分析结果如表5所示。θ对J的影响极显著(P<0.01);K对J影响显著(0.01≤P<0.05);其余因素对J影响不显著(P>0.05)。由表5可知,对气流相交距离影响由大到小为:喷嘴开口角度、喷嘴开口宽度。各因素对气流相交距离J影响的回归方程为

J=100.73-32.12θ-5.04K-5.44θK+

1.77θ2+3.89K2

(3)

表5 气流相交距离J方差分析

Tab.5 Analysis of variance results for airflow intersection distance J

变异来源平方和自由度均方FP模型13478.4552659.6938.81<0.0001∗∗θ12896.18112896.18185.67<0.0001∗∗K317.521317.524.570.0457∗θK184.961184.962.660.1992θ213.73113.730.19770.6616K266.06166.060.9510.3417残差1319.711969.46总和14798.1624

2.3.3 响应曲面

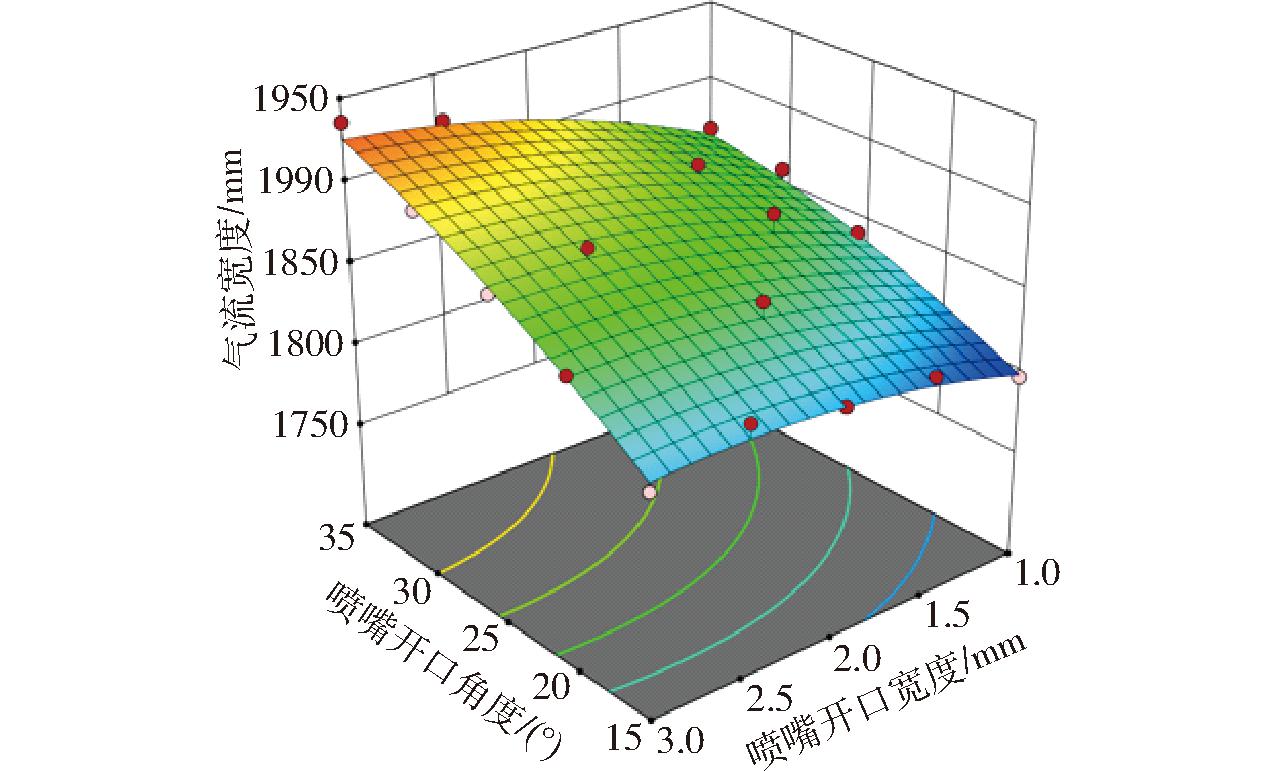

使用Design-Expert 13软件处理数据,得出喷嘴开口角度θ、喷嘴开口宽度K之间的交互作用对试验指标气流宽度D影响的响应曲面如图11所示。

图11 试验因素对指标影响的响应曲面

Fig.11 Response surface for effect of test factors on indicators

由图11可知,当喷嘴开口宽度一定时,随着喷嘴开口角度增加,气流宽度增加;当喷嘴开口角度一定时,随着喷嘴开口宽度增加,气流宽度呈缓慢增加趋势。

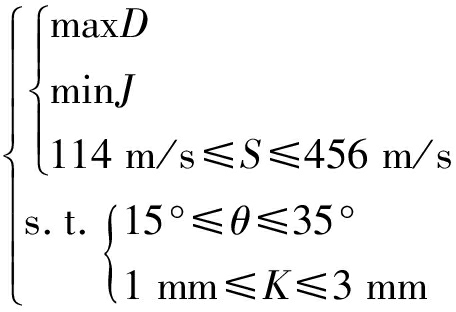

为获得最佳喷嘴结构,结合喷嘴实际工作状态对试验指标的影响进行优化求解,即

(4)

优化结果表明,当喷嘴开口角度为35°、喷嘴开口宽度为3 mm时,出口速度为138 m/s,气流宽度为1 926 mm,气流相交距离为64 mm。为验证优化结果准确性,将喷嘴开口设为35°,喷嘴开口宽度设为3 mm,得到出口速度为126 m/s,气流宽度为1 942 mm,气流相交距离为68 mm,试验结果较优。

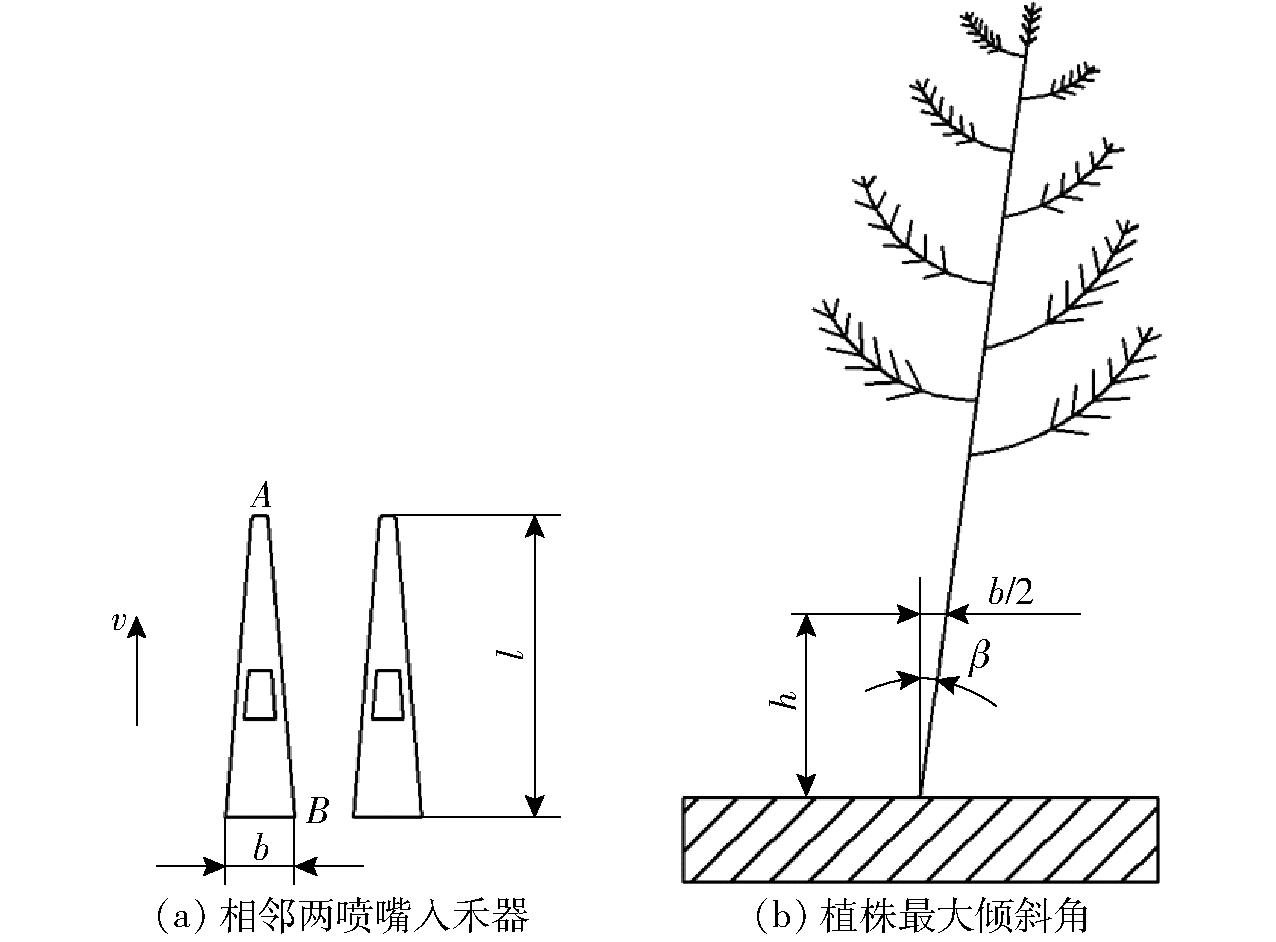

喷嘴入禾器为气吹式回收装置关键部件之一,在收获工作过程中,喷嘴入禾器在田间起到分禾作用的同时,也拥有保护喷嘴的效果,避免喷嘴受到油菜茎秆碰撞而对气流场造成影响。

油菜联合收获机作业时,油菜处于黄熟期,且油菜茎秆在生长时相互交错,油菜角果受到外力后极易炸荚,为减少炸荚后籽粒飞溅造成损失,喷嘴入禾器对油菜茎秆的干扰需尽可能小。喷嘴入禾器形状不同于收获机护刃器形状,而采用前端小后端大的锥形形状[28-29]。

如图12a所示,考虑不对行收获时入禾器所导致的油菜植株倾斜情况,选择喷嘴入禾器尖端点A处油菜植株为研究对象,随着喷嘴入禾器向前运动,当植株由点A沿着喷嘴入禾器外沿运动到入禾器最大宽度处点B时,在点B处植株折弯角度达到最大值。从图12b可得植株最大倾斜角β为

(5)

图12 喷嘴入禾器结构与植株倾斜示意图

Fig.12 Schematics of structure of nozzle into harvester with plant inclination

式中 b——喷嘴入禾器宽度,mm

h——油菜植株留茬高度,mm

相邻两喷嘴入禾器之间距离为固定值,喷嘴入禾器宽度过大时,相邻喷嘴入禾器之间间隙过小,而油菜茎秆较为粗壮,会导致植株通过不顺畅,易造成堵塞,通过喷嘴入禾器时,茎秆之间相互牵扯会加大油菜植株发生形变,增加炸荚造成的损失;喷嘴入禾器宽度过小时,结构强度下降,分禾作业受力变形后易产生形变,无法对喷嘴形成稳定保护。

田间作业时,油菜植株留茬高度约为300 mm,为减少对茎秆干扰,且保证结构强度,取b为77 mm。试验机型为龙舟4LZY-4.0Z型油菜联合收获机,为保证机具竖割刀处分禾装置需比喷嘴入禾器提前接触油菜植株,且油菜植株位于喷嘴入禾器上盖末端后,可直接进入横割刀切割区域,护刃器不用二次分禾,取入禾器长度l为300 mm。

利用卡扣固定气流软管与三通管、气流主管,其余连接方式为螺纹、螺栓连接保证装置气密性,喷嘴利用3D打印精确制造,装置主体部分由湖南汨罗中天龙舟农机制造有限公司制造,油菜籽粒选用市购“中油828”,试验地点为湖南农业大学,时间为2023年11月。试验时使用如图13所示试验台架,并采用RB-83D-3型高压离心风机。

图13 台架试验图

Fig.13 Bench test chart

1.风机 2.气流管道系统 3.喷嘴 4.高速摄影仪 5.籽粒收集平台 6.光源 7.籽粒放置平台

试验开始前,使用风速测定仪测量12个喷嘴出口与气流支管出口处风速(表6)。为使试验结果更为直观,台架试验在没有油菜茎秆情况下进行,使用高速摄影仪拍摄籽粒运动轨迹,并且运用Revealer Motion Analysis分析籽粒运动轨迹,籽粒运动轨迹如图14所示。试验时排除籽粒密度、籽粒直径等不可控因素,每次试验使用电子秤(精度为0.01 g,量程为500 g)称取油菜籽粒10 g,将籽粒均匀摆放在固定高度处,模拟拨禾轮在田间触碰油菜茎秆情形,籽粒统一由推杆一起推出自由落体。试验以横向距离X(喷嘴与横割刀安装处之间的距离)、籽粒掉落高度H(籽粒与割台内底部之间的距离)、喷嘴角度α(喷嘴与垂直地面方向之间的角度)为试验因素,以籽粒回收量R为评定指标,每次试验重复3次,最终结果取平均值。

图14 籽粒运动轨迹图

Fig.14 Seed movement trajectory diagram

表6 风速测定结果

Tab.6 Wind speed measurement results m/s

序号喷嘴出口风速气流支管出口风速123456789101112118116116119125127121125121125119120454747485051495049524849

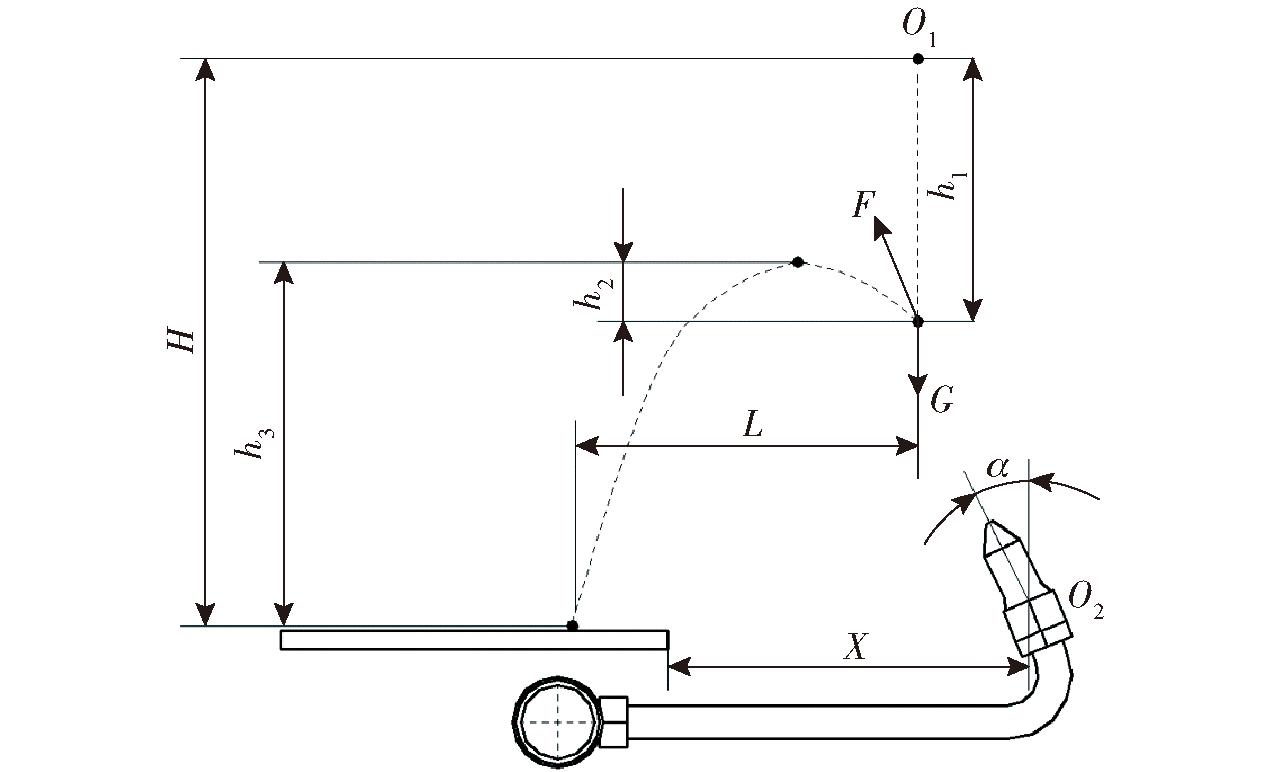

无油菜茎秆阻碍情况下,籽粒从点O1自由下落,运动过程可分为3个阶段(图15):①自由落体,相应竖直位移为h1。②斜上抛运动,相应竖直位移为h2。③斜下抛运动,相应竖直位移为h3。在上述情况中,阶段①主要受重力G影响,在阶段②、③受气流作用力F影响较多。

图15 籽粒运动分析图

Fig.15 Seed movement analysis chart

设3段位移总水平位移为L,根据运动学可得

(6)

式中 m——籽粒质量,g

g——重力加速度,m/s2

籽粒水平总位移受多种因素影响,如籽粒下降高度、籽粒密度、气流速度与籽粒直径,等等。其中气流作用力在实际中并非恒力,其受到气流场分布情况、喷嘴仰角、机器前进速度等因素影响,因此籽粒水平总位移L无法通过理论分析计算精确[30-31]。

(1)横向距离X

固定籽粒掉落高度为700 mm,喷嘴角度为25°,喷嘴位置与横割刀安装处的横向距离设置7个水平,分别为240、270、300、330、360、390、420 mm,回收量如图16所示。

图16 横向距离对回收量的影响

Fig.16 Effect of lateral distance on amount of recycling

从图16可得,回收量呈先升后降趋势,横向距离为390 mm时回收量最高。油菜籽粒在掉落过程中,受到横向距离的影响,籽粒接触风幕后段,受气流作用力影响不大,偏移距离同样受到影响。当横向距离为240~360 mm时,随着横向距离增加,回收量呈稳步上升;当横向距离为360~390 mm时,回收量相较于之前距离有较大提升;当横向距离为390~420 mm时,回收量有下降趋势。

(2)籽粒掉落高度H

固定喷嘴角度为25°,横向距离为390 mm,籽粒掉落高度设置7个水平,分别为300、400、500、600、700、800、900 mm,回收量如图17所示。

图17 籽粒掉落高度对回收量的影响

Fig.17 Effect of seed drop height on recycling volume

从图17可得,回收量呈缓慢上升后下降趋势。当籽粒掉落高度为300~600 mm时,由于下落距离较小,籽粒在掉落过程中受重力影响时间短,在籽粒掉落至风幕区域时,受气流影响较大,横向偏移距离随之增加,回收量也有所提升;当籽粒掉落高度为600 mm后,籽粒由于掉落高度增加,在空中自由落体时间长,进入风幕后,虽受到气流作用力影响,但重力影响也明显,横向偏移距离有所减少,直接导致回收量随着距离的增加呈下降趋势且未反弹。

(3)喷嘴角度α

固定横向距离为390 mm,籽粒掉落高度为600 mm,喷嘴角度设置5个水平,分别为5°、15°、25°、35°、45°,回收量如图18所示。

图18 喷嘴角度对回收量的影响

Fig.18 Effect of nozzle angle on recovery

从图18可得,当喷嘴角度为5°~15°时,回收量并没有明显的下降,回收量相差较小;当喷嘴角度为15°~45°时,随着喷嘴角度增大,回收量下降趋势在不同角度愈加明显,原因为籽粒在下落过程中,喷嘴角度增加的同时,籽粒进入风幕时间同样增加,导致籽粒受重力影响大,气流作用力时间短,横向偏移距离减少,没有足够的高度保证籽粒能够完成横向偏移进入割台内部完成回收,回收量因此减少。

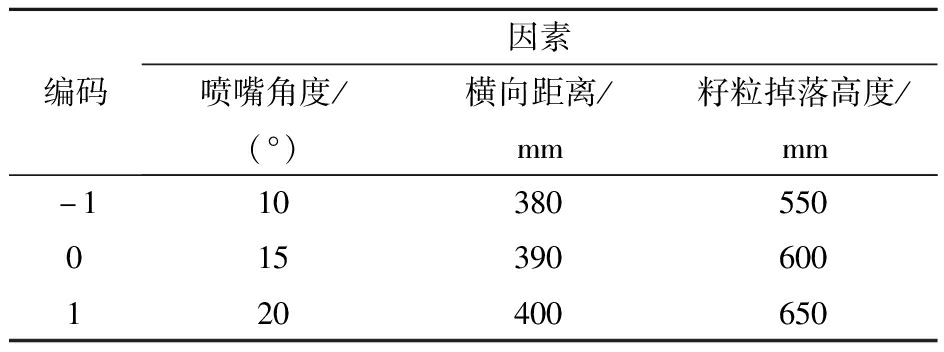

为进一步探究各个因素对回收量R的影响,以喷嘴角度α、横向距离X、籽粒掉落高度H为试验因素开展试验。试验因素编码如表7所示,试验方案与结果如表8所示,A、B、C为因素编码值。

表7 试验因素编码

Tab.7 Experimental factor code

编码因素喷嘴角度/(°)横向距离/mm籽粒掉落高度/mm-110380550015390600120400650

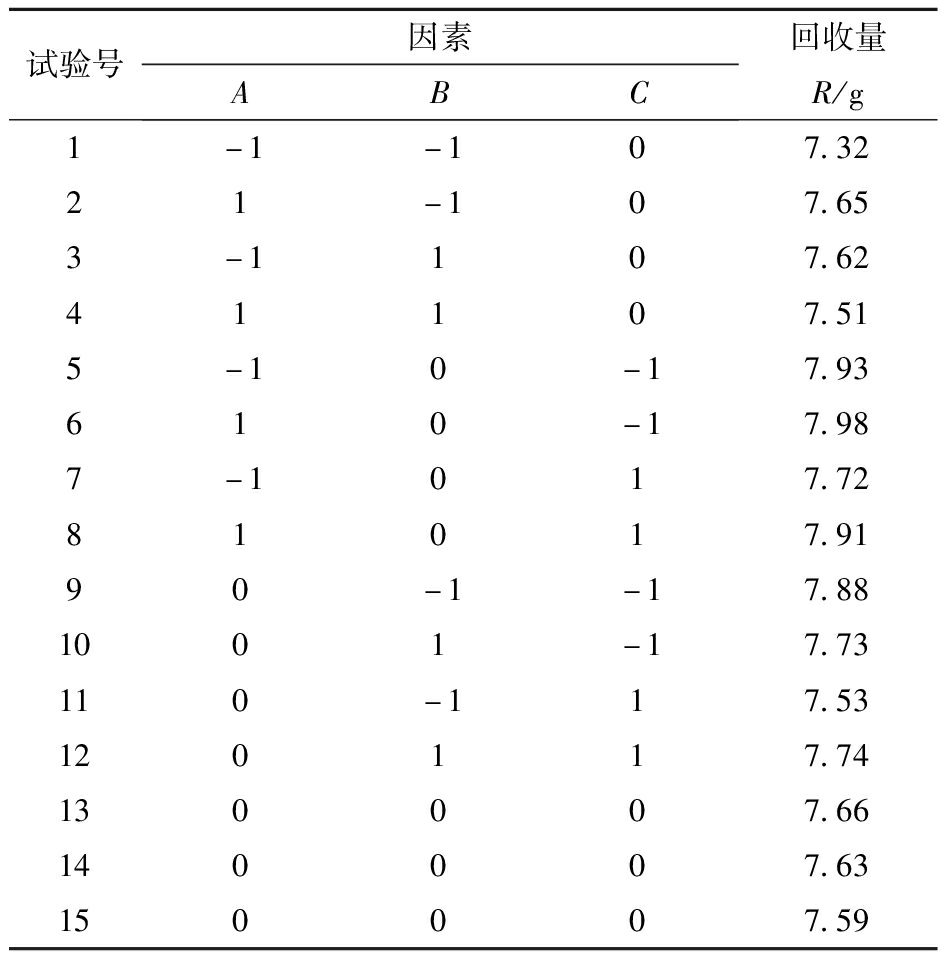

表8 试验方案与结果

Tab.8 Test plan and results

试验号因素ABC回收量R/g1-1-107.3221-107.653-1107.6241107.515-10-17.93610-17.987-1017.7281017.9190-1-17.881001-17.73110-117.53120117.74130007.66140007.63150007.59

3.4.1 试验结果分析

利用Design-Expert 13软件对试验结果进行二次回归分析,得到回收量关于喷嘴角度α、横向距离X、籽粒掉落高度H的回归方程,并进行显著性检验。

回收量R方差分析结果如表9所示。其中A、C、AB、BC、B2、C2对R的影响极显著(P<0.01);B对R的影响显著(0.01≤P<0.05);其余因素对R影响不显著(P>0.5)。各因素对回收量R影响的回归方程为

R=7.63+0.057 5A+0.027 5B-0.077 5C-

0.11AB+0.035AC+0.09BC+0.031 7A2-

0.133 3B2+0.226 7C2

(7)

表9 回收量R方差分析结果

Tab.9 Analysis of variance results for recoveries R

变异来源平方和自由度均方FP模型0.442790.049258.330.0002∗∗A0.026410.026431.360.0025∗∗B0.006010.00607.170.0439∗C0.048110.048156.980.0006∗∗AB0.048410.048457.390.0006∗∗AC0.004910.00495.810.0608BC0.032410.032438.420.0016∗∗A20.003710.00374.390.0903B20.065610.065677.940.0003∗∗C20.189710.1897224.94<0.0001∗∗残差0.002520.0012失拟项0.001730.00060.4730.7326总和0.446914

对上述回归方程进行失拟检验,结果如表9所示,失拟项P=0.732 6,不显著(P>0.05),证明不存在其他影响因素。

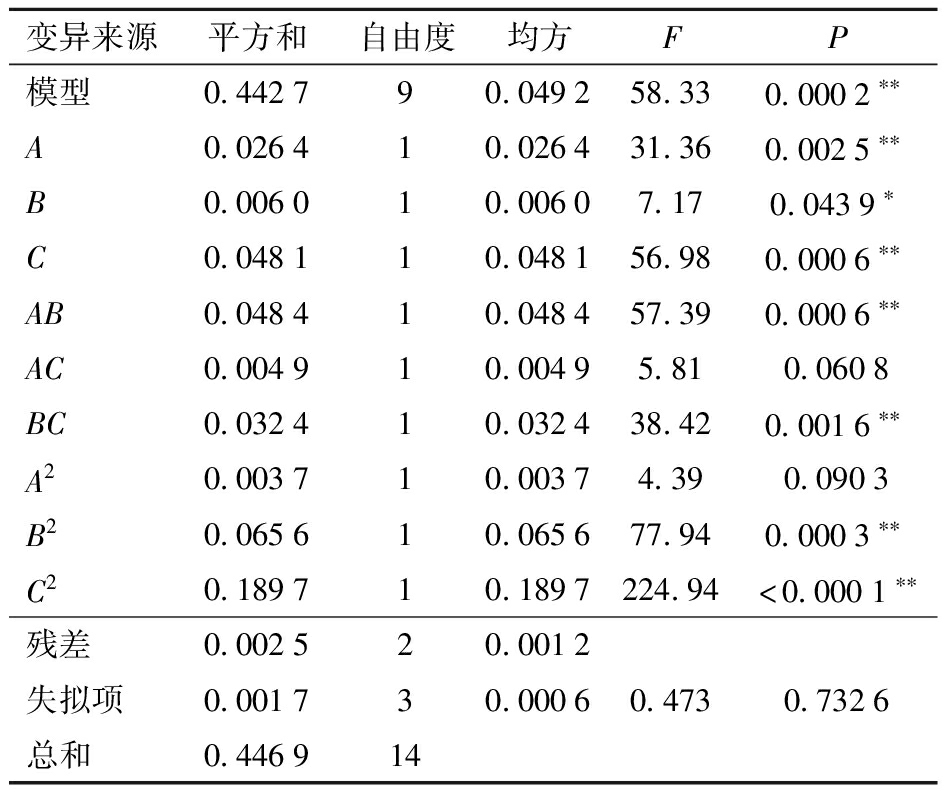

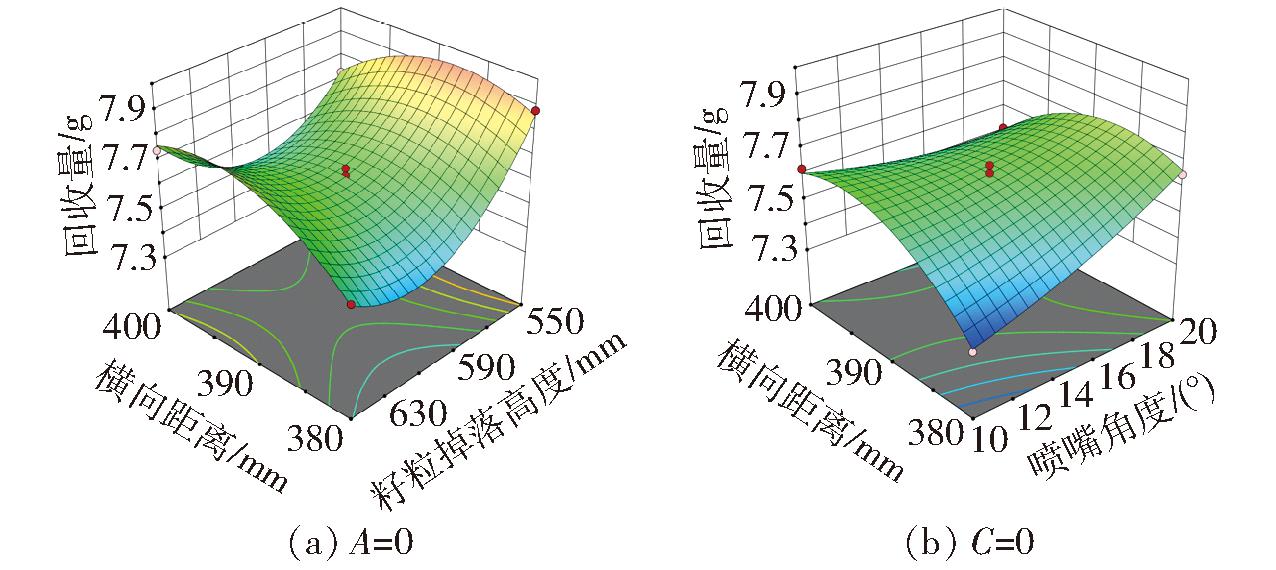

3.4.2 响应曲面分析

使用Design-Expert 13软件将数据处理,得出喷嘴角度α、横向距离X、籽粒掉落高度H之间的交互作用对试验指标回收量R影响的响应曲面,如图19所示。

图19 交互因素对指标影响的响应曲面

Fig.19 Response surfaces for effect of interaction factors on indicators

如图19a所示,横向距离一定时,随着籽粒掉落高度的增加,回收量先减少后增加,而籽粒掉落高度一定时,随着横向距离增加,回收量先增大后减少。如图19b所示,当喷嘴角度一定时,横向距离增大,回收量先增大后减小;而横向距离一定时,回收量随着喷嘴角度增大而增大。

利用Design-Expert 13软件中的优化功能对回归模型求解,根据实际情况及上述模型分析结果,选择优化约束条件为

(8)

得到优化结果为,当喷嘴角度19.6°、横向距离387 mm、籽粒掉落高度为552 mm时,回收量达到8.01 g。因籽粒掉落高度对回收率的影响规律为离地越低越好,选喷嘴角度19.6°、横向距离387 mm作为喷嘴作业参数,样机试制和安装中将喷嘴角度圆整为20°,同时对该条件下回收性能开展了室内台架试验,得到回收量为7.79 g,与优化结果最优值相符。

为检测气吹式回收装置作业效果,于2024年5月在湖南省浏阳市油菜基地进行田间试验(图20)。试验油菜品种为湘杂油787,油菜物理特性为籽粒含水率9.21%,平均高度约为143 cm,茎秆含水率51.11%,千粒质量3.88 g,产量2 076 kg/hm2。选取龙舟4LZY-4.0Z型油菜联合收获机,喷嘴与竖直方向夹角为20°,其距离横割刀安装处387 mm。

图20 田间试验

Fig.20 Field test

依据农业机械推广大纲DG/T 057—2019《油菜籽收获机》、NY/T 1231—2006《油菜联合收获机质量评价技术规范》中的试验方法开展田间试验。在收获地块内划定测区,试验预备区长度50 m,测区长度为20 m,当样机通过测区时,利用接样槽接取割台损失籽粒,人工接取样机茎秆和清选排出物,并记录通过时间。

测区内等间距取3个测点,放置3个接样槽,槽内口宽10 cm,槽内口长度为试验样机割幅宽度基础上增加30 cm,槽深6 cm,槽中衬垫绒布。将接样槽垂直于机器前进方向间隔5 m埋入油菜厢面,槽口与地面平齐,接样槽一端平齐于未收割油菜边缘,另一端位于竖割刀外侧,以保证能接取到侧竖切割刀造成的油菜籽粒飞溅损失。机具以正常速度进行作业,试验重复3次取平均值。测区内割台损失率计算方法为

(9)

其中

式中 M1——割台损失籽粒质量,g

m1——接料槽中收集籽粒质量,g

m2——测区籽粒总质量,g

C1——测区面积,m2

C2——3个接料槽槽内面积之和,m2

f——割幅,标杆与收割前后作物边界线之间的距离,m

W——割台损失率,%

根据表10可知,装备气吹式回收装置后油菜联合收获机割台损失率为2.48%。而现有油菜联合收获机损失为8%~10%,割台损失率约占总损失50%[32-33],气吹式回收装置使油菜割台损失率下降35.5%~50.4%。

表10 整机性能田间试验结果

Tab.10 Field test results of machine performance

序号前进速度/(m·s-1)割台损失质量/g割台损失率/%11.03198.22.3921.11213.52.5731.07205.62.48平均值1.07205.82.48

田间试验结果表明,气吹式回收装置作业能够有效降低割台损失,完成炸荚籽粒回收。

(1)针对油菜联合收获过程中的割台横割刀处损失,提出了油菜割台气吹式籽粒低损回收方法,设计了气吹式回收装置喷嘴,通过正压气流对被拨禾轮触碰到而炸荚的籽粒,受到气流作用力的影响而进入割台,完成籽粒回收。

(2)设计3种不同喷嘴进行对比,选取对割台适应性最佳的鸭嘴式结构喷嘴,确定喷嘴总长为69 mm,扩散段长44 mm,利用Fluent构建了喷嘴内部流场仿真模型,结果表明当喷嘴开口角度θ为35°、喷嘴开口宽度K为3 mm时,风幕覆盖效果最优,并设计入禾器结构,确定其结构参数。

(3)台架试验结果表明,喷嘴角度对回收量的影响非常显著,且喷嘴角度显著性大于横向距离。结合Design-Expert 13软件得到交互因素与评价指标间的回归数学模型,当喷嘴角度α为19.6°、横向距离X为387 mm、籽粒掉落高度H为552 mm时,回收效果较优。

(4)田间性能试验结果表明,装备了油菜气力喷嘴装置油菜联合收获机割台损失率为2.48%,相较于传统联合收获机下降35.5%~50.4%,有效降低了割台损失率。

[1] 严茂林,施文华,周晓亮,等.基于进口视角的我国主要植物油料油脂产业安全研究[J].中国油料作物学报,2023,45(4):643-653.YAN Maolin,SHI Wenhua,ZHOU Xiaoliang,et al.Research on industry security of China’s main oilseeds and vegetable oils from the perspective of import[J].Chinese Journal of Oil Crop Sciences,2023,45(4):643-653.(in Chinese)

[2] 胡志勇,鲜孟筑,李俊.我国油菜品种改良现状及发展趋势[J].中国农业大学学报,2024,29(3):50-62.HU Zhiyong,XIAN Mengzhu,LI Jun.Current situation and development trends of rapeseed variety improvement in China[J].Journal of China Agricultural University,2024,29(3):50-62.(in Chinese)

[3] 周广生,左青松,廖庆喜,等.我国油菜机械化生产现状、存在问题及对策[J].湖北农业科学,2013,52(9):2153-2157.ZHOU Guangsheng,ZUO Qingsong,LIAO Qingxi,et al.Statusquo,problems and countermeasures of mechanised production of oilseed rape in China[J].Hubei Agricultural Sciences,2013,52(9):2153-2157.(in Chinese)

[4] 李勤,刘小焱,盛紫微,等.我国油菜适合机械化收获关键农艺性状研究进展[J].中国油料作物学报,2023,45(5):1053-1061.LI Qin,LIU Xiaoyan,SHENG Ziwei,et al.Research progress on target agronomic traits for mechanized harvesting of rapeseed in China[J].Chinese Journal of Oil Crop Sciences,2023,45(5):1053-1061.(in Chinese)

[5] 何微.全球油菜产业现状与我国油菜产业问题、对策[J].中国油脂,2022,47(2):1-7.HE Wei.Current status of global rapeseed industry and problems,countermeasures of rapeseed industry in China[J].China Oils and Fats,2022,47(2):1-7.(in Chinese)

[6] 张冉,曹娟娟,濮超,等.中国油菜籽和菜籽油的生产、进出口及供需分析[J].中国油脂,2022,47(6):8-14,52.ZHANG Ran,CAO Juanjuan,PU Chao,et al.Analysis on production,import,export,supply and demand of rapeseed and rapeseed oil in China[J].China Oils and Fats,2022,47(6):8-14,52.(in Chinese)

[7] 罗海峰,汤楚宙,官春云,等.适应机械化收获的田间油菜植株特性研究[J].农业工程学报,2010,26(13):61-66.LUO Haifeng,TANG Chuzhou,GUAN Chunyun,et al.Plant characteristic research on field rape based on mechanized harvesting adaptability[J].Transactions of the CSAE,2010,26(13):61-66.(in Chinese)

[8] 黄小毛,宗望远.油菜联合收获的研究现状及发展趋势[J].农业工程,2012,2(1):14-19.HUANG Xiaomao,ZONG Wangyuan.Research status and development trend of rape combine harvester[J].Agricultural Engineering,2012,2(1):14-19.(in Chinese)

[9] 李耀明.我国油菜联合收割机的现状与展望[J].农机质量与监督,2005(1):40-42.

[10] 刘德军,赵秀荣,高连兴,等.不同收获方式含水率对油菜收获物流损失的影响[J].农业工程学报,2011,27(10):339-342.LIU Dejun,ZHAO Xiurong,GAO Lianxing,et al.Effect of moisture content on rape harvest logistics losses under different harvest methods[J].Transactions of the CSAE,2011,27(10):339-342.(in Chinese)

[11] 董月亮,李耀明,徐立章.油菜联合收割机割台损失影响因素的试验研究[J].农机化研究,2008,30(5):109-112.DONG Yueliang,LI Yaoming,XU Lizhang.Experimental research on header losses for rape combine harvester[J].Journal of Agricultural Mechanization Research,2008,30(5):109-112.(in Chinese)

[12] 江涛,李海同,关卓怀,等.油菜收获清选筛面物料匀散导流装置设计与试验[J].农业机械学报,2023,54(1):146-158.JIANG Tao,LI Haitong,GUAN Zhuohuai,et al.Design and experiments of material uniform dispersion and diversion device on cleaning screen surface for oilseed harvesting[J].Transactions of the Chinese Society for Agricultural Machinery,2023,54(1):146-158.(in Chinese)

[13] 万星宇,袁佳诚,廖庆喜,等.油菜联合收获机凸块扰流式旋风分离清选装置研究[J].农业机械学报,2023,54(1):159-172.WAN Xingyu,YUAN Jiacheng,LIAO Qingxi,et al.Design and experiment of cyclone separation cleaning device with raised cylinder disturbing airflow field for rapeseed combine harvest[J].Transactions of the Chinese Society for Agricultural Machinery,2023,54(1):159-172.(in Chinese)

[14] 黄小毛,查显涛,宗望远,等.油菜联合收获割台落粒横流气压收集装置设计与试验[J].农业机械学报,2016,47(增刊):227-233.HUANG Xiaomao,ZHA Xiantao,ZONG Wangyuan,et al.Design and test of transverse positive pressure airflow collection device for header losses of rape combine harvester[J].Transactions of the Chinese Society for Agricultural Machinery,2016,47(Supp.):227-233.(in Chinese)

[15] 冉军辉,沐森林,李海同,等.油菜联合收获机往复式双动割刀行星轮驱动器设计与试验[J].农业工程学报,2020,36(9):17-25.RAN Junhui,MU Senlin,LI Haitong,et al.Design and test of planetgear driver of reciprocating double-acting cutter for rapeseed combine harvester[J].Transactions of the CSAE,2020,36(9):17-25.(in Chinese)

[16] 关卓怀,江涛,沐森林,等.正负气压式油菜割台分行落粒回收装置设计与试验[J].农业机械学报,2022,53(7):103-112,249.GUAN Zhuohuai,JIANG Tao,MU Senlin,et al.Development and test of positive and negative pressure combined side knife cutting scattered seed recovery device for rapeseed header[J].Transactions of the Chinese Society for Agricultural Machinery,2022,53(7):103-112,249.(in Chinese)

[17] 杨毅,李耀明,青苡任.油菜联合收获机拨禾轮的入禾轨迹分析与试验[J].农机化研究,2020,42(10):189-194.YANG Yi,LI Yaoming,QING Yiren.Insertion trajectory analysis and experiment of rape combine harvester reel[J].Journal of Agricultural Mechanization Research,2020,42(10):189-194.(in Chinese)

[18] 任述光,焦飞,吴明亮,等.油菜联合收获机结构参数对割台振动的影响[J].农机化研究,2018,40(11):38-43.REN Shuguang,JIAO Fei,WU Mingliang,et al.Studies of united harvest machine cutting system structure parameters on the vibration impact[J].Journal of Agricultural Mechanization Research,2018,40(11):38-43.(in Chinese)

[19] 李仲恺,谢方平,刘科,等.油菜收获圆盘式切割器的设计与性能试验[J].湖南农业大学学报(自然科学版),2014,40(1):83-88.LI Zhongkai,XIE Fangping,LIU Ke,et al.Design and performance evaluation of a disc cutter for rape harvest[J].Journal of Hunan Agricultural University(Natural Science),2014,40(1):83-88.(in Chinese)

[20] 柴晓玉,徐立章,严超,等.油菜割台竖割刀切割频率随动调节装置设计与试验[J].农业机械学报,2018,49(12):93-99.CHAI Xiaoyu,XU Lizhang,YAN Chao,et al.Design and test of cutting frequency follow-up adjusting device for vertical cutting knife of rapeseed cutting machine[J].Transactions of the Chinese Society for Agricultural Machinery,2018,49(12):93-99.(in Chinese)

[21] 陈立,廖庆喜,宗望远,等.油菜联合收获机脱出物空气动力学特性测定[J].农业机械学报,2012,43(增刊):125-130.CHEN Li,LIAO Qingxi,ZONG Wangyuan,et al.Aerodynamic characteristics measurement of extraction components for rape combine harvester[J].Transactions of the Chinese Society for Agricultural Machinery,2012,43(Supp.):125-130.(in Chinese)

[22] 宗望远,黄小毛,潘海兵,等.下落油菜籽粒在无秸秆正压纵向气流场中的漂移特性[J].农业工程学报,2015,31(3):70-76.ZONG Wangyuan,HUANG Xiaomao,PAN Haibing,et al.Drifting property of falling oil rape seeds in longitudinal positive pressure airflow field without stalks[J].Transactions of the CSAE,2015,31(3):70-76.(in Chinese)

[23] 李毅念,易应武,杜世伟,等.小区谷物联合收获机气吹式割台设计与试验[J].农业机械学报,2017,48(6):79-87.LI Yinian,YI Yingwu,DU Shiwei,et al.Design and experiment on air blowing header of plot combine harvester for grain[J].Transactions of the Chinese Society for Agricultural Machinery,2017,48(6):79-87.(in Chinese)

[24] 廖庆喜,王乾祥,万星宇,等.自走式油菜薹收获机设计与试验[J].农业机械学报,2023,54(3):126-138.LIAO Qingxi,WANG Qianxiang,WAN Xingyu,et al.Design and experiment of self-propelled rapeseed stalks harvester[J].Transactions of the Chinese Society for Agricultural Machinery,2023,54(3):126-138.(in Chinese)

[25] 吴昆,宋月鹏.农作物茎秆切割理论与方法研究进展分析[J].农业机械学报,2022,53(6):1-20.WU Kun,SONG Yuepeng.Research progress analysis of crop stalk cutting theory and method[J].Transactions of the Chinese Society for Agricultural Machinery,2022,53(6):1-20.(in Chinese)

[26] 蔡真基,龙天渝.流体力学泵与风机[M].北京:中国建筑工业出版社,2009:158-178.

[27] 陈树人,肖君,饶师任,等.黄花苜蓿收获机吹送装置气流速度场CFD分析[J].农业工程学报,2016,32(12):39-46.CHEN Shuren,XIAO Jun,RAO Shiren,et al.CFD numerical analysis of airflow blowing velocity-field of Medicago hispida harvester[J].Transactions of the CSAE,2016,32(12):39-46.(in Chinese)

[28] 辛尚龙,赵武云,戴飞,等.旱区全膜双垄沟播履带式玉米联合收获机的设计[J].农业工程学报,2019,35(14):1-11.XIN Shanglong,ZHAO Wuyun,DAI Fei,et al.Design of crawler type corn combine harvester for whole plastic film mulching on double ridges in arid regions[J].Transactions of the CSAE,2019,35(14):1-11.(in Chinese)

[29] 赵一鸣,戴飞,史瑞杰,等.自走式制种玉米联合收获机设计与试验[J].农业机械学报,2024,55(5):121-134.ZHAO Yiming,DAI Fei,SHI Ruijie,et al.Design and experiment of self-propelled seed corn combine harvester[J].Transactions of the Chinese Society for Agricultural Machinery,2024,55(5):121-134.(in Chinese)

[30] 李洪昌,李耀明,唐忠,等.基于EDEM的振动筛分数值模拟与分析[J].农业工程学报,2011,27(5):117-121.LI Hongchang,LI Yaoming,TANG Zhong,et al.Numerical simulation and analysis of vibration screening based on EDEM[J].Transactions of the CSAE,2011,27(5):117-121.(in Chinese)

[31] 潘海兵,王廷廷,黄小毛,等.油菜籽粒在割台纵向正压气流场中漂移运动的数值模拟[J].华中农业大学学报,2015,34(3):117-123.PAN Haibing,WANG Tingting,HUANG Xiaomao,et al.Numerical simulation of the drifting process of oil rape seeds in a longitudinal positive pressure airflow field of the cutting platform[J].Journal of Huazhong Agricultural University,2015,34(3):117-123.(in Chinese)

[32] 马丽娜,魏俊逸,黄小毛,等.油菜联合收获机割台振动对田间收获落粒影响分析[J].农业机械学报,2020,51(增刊2):134-138,201.MA Li’na,WEI Junyi,HUANG Xiaomao,et al.Analysis of harvesting losses of rapeseed caused by vibration of combine harvester header during field operation[J].Transactions of the Chinese Society for Agricultural Machinery,2020,51(Supp.2):134-138,201.(in Chinese)

[33] 吴崇友,肖圣元,金梅.油菜联合收获与分段收获效果比较[J].农业工程学报,2014,30(17):10-16.WU Chongyou,XIAO Shengyuan,JIN Mei.Comparation on rape combine harvesting and two-stage harvesting[J].Transactions of the CSAE,2014,30(17):10-16.(in Chinese)