0 引言

三七是我国西南地区特有名贵中药材[1-2]。近年来,三七产业步入规模化、基地化、标准化发展阶段[3],但三七收获主要采用传统人工采挖方式,收获效率低,劳动强度大,耗时费力[4]。三七机械化收获可降低农户工作强度,提高工作效率。减小三七收获机挖掘铲挖掘阻力,揭示不同挖掘铲铲型与作业性能耦合机理,是实现减黏降阻的重要途径之一。

目前,许多学者对收获机挖掘铲进行了大量研究。侯加林等[5]研发了一种铲筛组合式大葱挖掘装置,利用离散元仿真进行对比试验,结果表明该装置具有优良土壤扰动效果和土壤颗粒流动性;李俊伟等[6]设计了一种基于仿生波纹结构的马铃薯减阻挖掘铲,有效解决了黏重黑土地区马铃薯挖掘铲挖掘阻力大、能耗高的问题;张丹等[7]针对三七收获挖掘铲铲前壅土问题,设计了一款组合式挖掘铲,提高了挖掘铲碎土能力;曹成茂等[8]设计了一款仿鲨鱼背鳍结构宁前胡仿生挖掘铲,实现了较优的减阻降耗;杨小平等[9]为解决马铃薯挖掘机土薯分离效果差、人工捡拾铺条劳动强度大等作业难题,设计了一款阶梯挖掘铲,可实现挖掘机低减阻入土、高性能碎土;王东伟等[10]针对农业装备触土部件工作阻力大、能耗高等问题,提出了利用超声波高频振动辅助土壤切削挖掘从而降低挖掘阻力;杨发展等[11]针对山药收获损伤率高的问题,通过研究格栅式振动挖掘铲结构,实现了土壤与山药黏连部分的快速、高效分离。

以上研究为三七收获机挖掘铲设计提供了相应的理论基础,但三七为浅根茎中药材,根须繁多,且种植土壤黏重,现有三七收获机挖掘铲存在挖掘阻力大、减阻率低和根茎损伤率高等问题,导致三七收获机械化进展缓慢。挖掘铲作为三七收获机的关键部件,其结构形态、几何参数将直接影响机械性能及收获效果。因此,急需进行三七收获机不同铲型挖掘铲减阻特性对比研究,探究高效率、低根茎损伤率的收获方法[12],降低三七收获过程中的挖掘阻力、减少工作能耗。

本文采用离散元法[13-15],以三七根茎和土壤作为试验材料,测定机械物理参数,利用三维扫描仪获得三七根茎外形轮廓特征,创建三七根茎离散元模型,并建立三七-土壤离散元复合模型;建立挖掘铲三维模型,结合仿真试验和土槽试验对比研究不同铲型挖掘铲之间的结构特点和力学特性,探讨不同工作条件对挖掘铲工作的影响并检验挖掘效果。

1 挖掘铲理论分析与结构设计

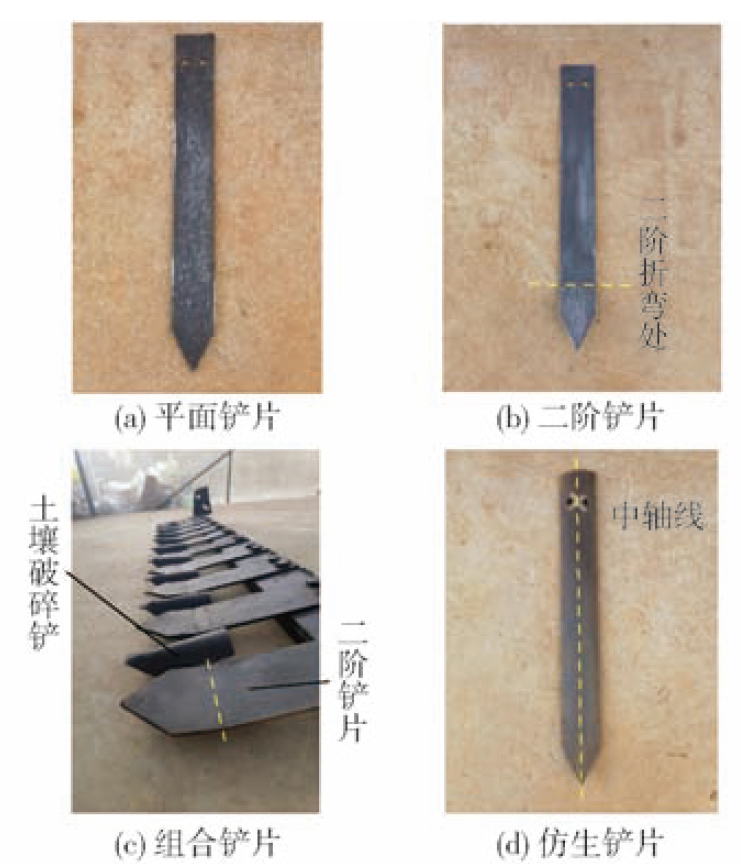

三七收获机工作时,挖掘铲与土垄接触,切开垄台,并利用惯性力将根土复合体输送到振动分离装置[16]。挖掘铲整体结构由铲片、铲架侧板和底板组成,选用平面式挖掘铲、二阶式挖掘铲、组合式挖掘铲和仿生式挖掘铲进行对比研究,并针对4种铲型进行整体结构设计。

1.1 挖掘铲整体结构设计

1.1.1 挖掘铲作业长度

三七种植周期一般为3年,3年生三七较为成熟且具有较高的药用价值与经济价值,因此以云南省弥勒县采集的3年生三七及种植土壤为试验样本,测量三七平均三轴尺寸,得到三七主根深度在150~200 mm范围内,须根分布更深,因此设定平均挖掘深度h为200~220 mm[17]。挖掘铲作业部分主要由铲体和底板两段组成,将挖掘铲作业长度L分为铲体长度L1和底板长度L2,铲体长度L1由入土角β及前段挖掘深度h1确定,计算式为

(1)

底板长度L2由能量守恒定律求得。设掘起物沿铲面以机具前进速度运动到中段,并继续沿着铲面上升到末端时,处于静止状态,此时土壤开始膨胀松散、呈集堆状向挖掘铲两侧散落。

根土复合体动能在运动过程中用于克服挖掘铲摩擦功Wf及复合体上升的重力势能WG,计算式为

(2)

WG=mgh2=mgL2sinα

(3)

式中 R′——挖掘铲对土壤反作用力,N

α——铲面倾角,(°)

φ——土壤对钢摩擦角,(°)

m——根土复合体质量,kg

g——重力加速度,m/s2

h2——后段挖掘深度,mm

根土复合体通过铲面到达底板能量守恒方程为

(4)

式中 vw——挖掘铲前进速度,m/s

由式(4)得底板长度为

(5)

综上所述,挖掘铲作业长度计算公式为

(6)

为了有效减少壅土现象,降低装置功耗,达到更好的三七根土分离效果,设定挖掘铲作业长度为500 mm。

1.1.2 挖掘铲工作幅宽

为确保掘起整垄根土复合体,挖掘铲工作幅宽应大于垄底宽度[18],根茎类收获机挖掘铲工作幅宽计算式为

W=P+s+3ε+2n

(7)

其中![]()

(8)

式中 W——挖掘铲工作幅宽,mm

P——平均行距,mm

s——三七平均分布宽度,mm

ε——综合标准差,mm

n——收获机行驶偏差,取60~80 mm

εM——行距标准差,mm

εB——根茎分布宽度标准差,mm

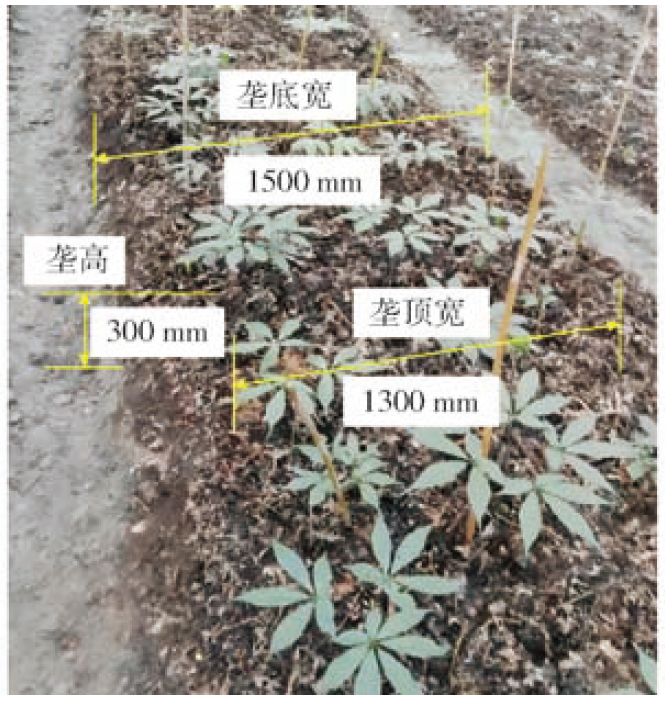

参考三七种植农艺中的垄宽标准(图1),设定挖掘铲有效工作幅宽W=1 546 mm[17],并结合有效工作幅宽取挖掘铲整体宽度为1 600 mm。

图1 三七种植农艺示意图

Fig.1 Schematic of planting agronomy of Panax notoginseng

1.2 挖掘铲其他参数设计

1.2.1 二阶式挖掘铲

1.2.1.1 铲刃倾角

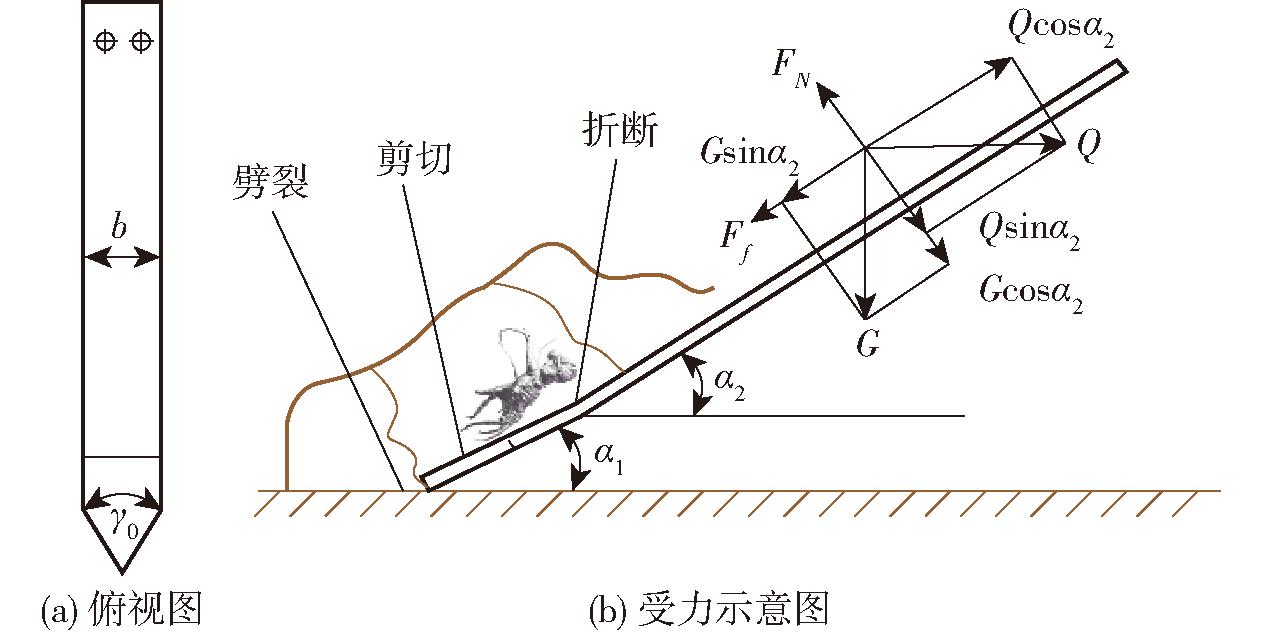

铲刃倾角不仅保证铲刃克服挖掘阻力,还使其具有较好的自洁功能[19],铲刃结构如图2a所示,若铲刃边缘受到三七根茎以及土壤总阻力小于铲刃前进作用力时,铲刃不会产生壅土和根须缠刃现象。

图2 二阶式挖掘铲

Fig.2 Two stage excavator

挖掘铲铲刃倾角满足

(9)

式中 φmax——土壤对钢最大摩擦角,(°)

γ0——挖掘铲铲刃倾角,(°)

土壤与钢间摩擦因数为0.577~0.721,三七根茎与钢间摩擦因数为0.95~0.98,故满足三七根茎与钢间摩擦因数即可,计算得45°<γ0<120°可满足要求,本设计采用γ0=60°,二阶铲体宽度b=60 mm。

1.2.1.2 铲面倾角

为使挖掘物能顺利运送到输送装置,铲面上掘起物受力分析如图2b所示,二阶式挖掘铲铲尖首先接触并破开土壤表面,对其造成劈裂效果;掘起的根土复合体在重力及土壤摩擦力的作用下发生剪切;根土复合体在二阶铲折弯位置形成的挤压折断作用下沿着铲面逐渐提升,初步实现三七根土分离。计算式为

Qcosα2-Ff-Gsinα2=0

(10)

FN-Gcosα2-Qsinα2=0

(11)

其中

Ff=μFN

(12)

得![]()

(13)

式中 Q——掘起物移动所需力,N

α2——二阶铲面倾角,(°)

G——挖掘铲上方根土复合体重力,N

Ff——土壤与挖掘铲摩擦力,N

FN——挖掘铲对掘起物支反力,N

μ——土壤对挖掘铲摩擦因数

二阶面的2个铲面倾角分别为α1和α2,较小的α1有利于滑切与杂物自清,减小起土阻力;α2比α1稍大,有利于满足碎土要求以及确保三七能到达足够高度。在实际设计过程中,一阶铲面倾角α1和二阶铲面倾角α2之间的差值若过大,铲面碎土能力虽有所提高但将导致阻力迅速增大;若差值过小,虽阻力相对较小但碎土能力不够,故设计铲面倾角时,α1与α2相差不超过5°,且5°<α1<α2<40°[20]。

1.2.2 组合式挖掘铲

组合式挖掘铲由二阶式挖掘铲和土壤破碎铲组成,土壤破碎铲能实现降低挖掘阻力,减小壅土程度并辅助二阶式平面铲挖掘三七的功能,主要结构参数有翼宽、翼张角、入土角、入土隙角、铲胸升角和翻土角。

1.2.2.1 翼宽与翼张角

根据三七种植株距,满足铲翼宽度c大于二阶式平面铲间距,因此设计挖掘铲翼宽c为95 mm。翼张角促使三七根茎沿破碎铲刃口滑动,避免缠绕破碎铲,结合翼宽取值,设计翼张角γ1为60°[7]。

1.2.2.2 入土隙角与铲胸升角

判断挖掘铲入土性能通常以入土隙角与铲胸升角为依据[21],入土隙角与铲胸升角示意图如图3所示。

图3 土壤破碎铲

Fig.3 Soil crushing shovel

假设点O为坐标原点,点O′为弧OM的圆心,点M横坐标为入土隙角的起始临界值,其大小约为三七主根系在土壤中所占宽度,点M纵坐标为铲尖到铲翼的垂直距离,故弧线上两点坐标为O(0,0)、M(60 mm,50 mm),设OM圆弧线方程为

(14)

式中 a——圆心O′横坐标,mm

e——圆心O′纵坐标,mm

R——圆半径,mm

将点O、M坐标代入式(14),并取初始入土隙角β0为25°,则

y′(0)=tanβ0=tan25°

(15)

式中 y′(0)——x=0时弧OM的斜率

OM圆弧又有以下性质

(16)

式中 β1——铲胸升角,(°)

θ——OO′与O′M夹角,(°)

lOM——点O、M间的距离,mm

由式(16)得最小铲胸升角β1=55°,满足三七收获要求。本设计通过土壤破碎铲将三七根土复合体向两侧推动至二阶式平面铲,因此翻土角应取较大值,为避免土层混乱,翻土角β2小于42°,为增加推土效果,则要大于理论值,故β2取50°[22]。

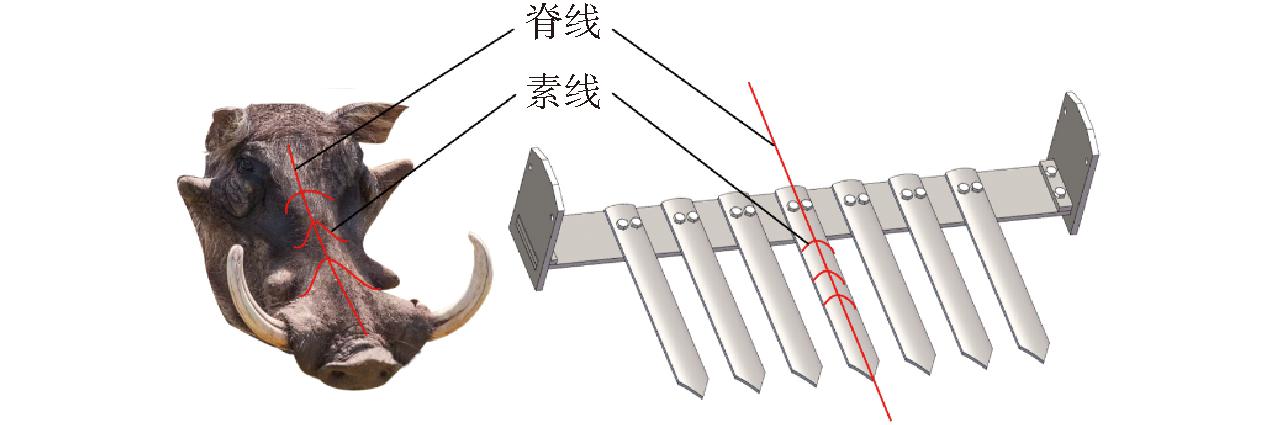

1.2.3 仿生式挖掘铲

动物会基于土壤环境进化出有利于减阻脱附的体表结构,通过逆向工程将野猪头鼻部的挖掘优势应用于仿生式挖掘铲几何设计[23]。

根据采集散点坐标以及挖掘铲设计参考尺寸选择拟合曲线的长度范围,以脊线为中轴线,素线沿着脊线所形成的拱形曲面即为挖掘铲主体结构[24],利用最小二乘法进行拟合计算,得到素线ys和脊线yj拟合方程为

ys=-0.021 2x2+7.68 (R2=0.992 4)

(17)

yj=0.093 7x2-0.015 2x+0.638 (R2=0.997 5)

(18)

通过Solidworks建立仿生式挖掘铲三维模型,如图4所示。

图4 仿生式挖掘铲三维模型

Fig.4 Three dimensional model of bionic excavator

2 挖掘铲力学分析

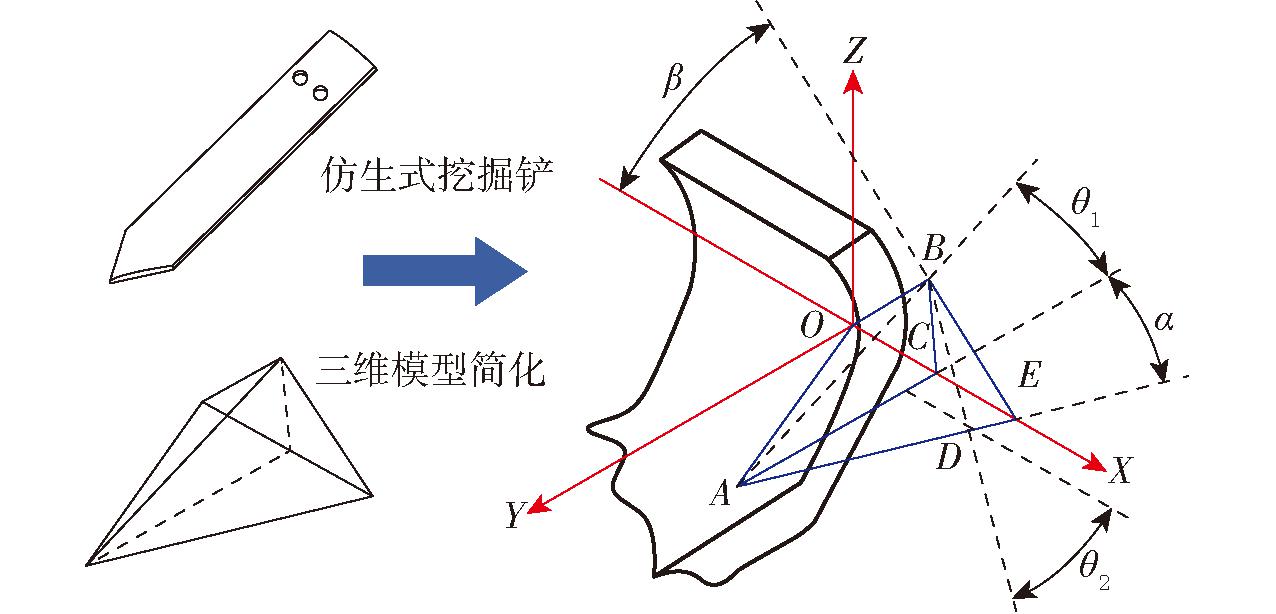

2.1 挖掘铲三面楔原理分析

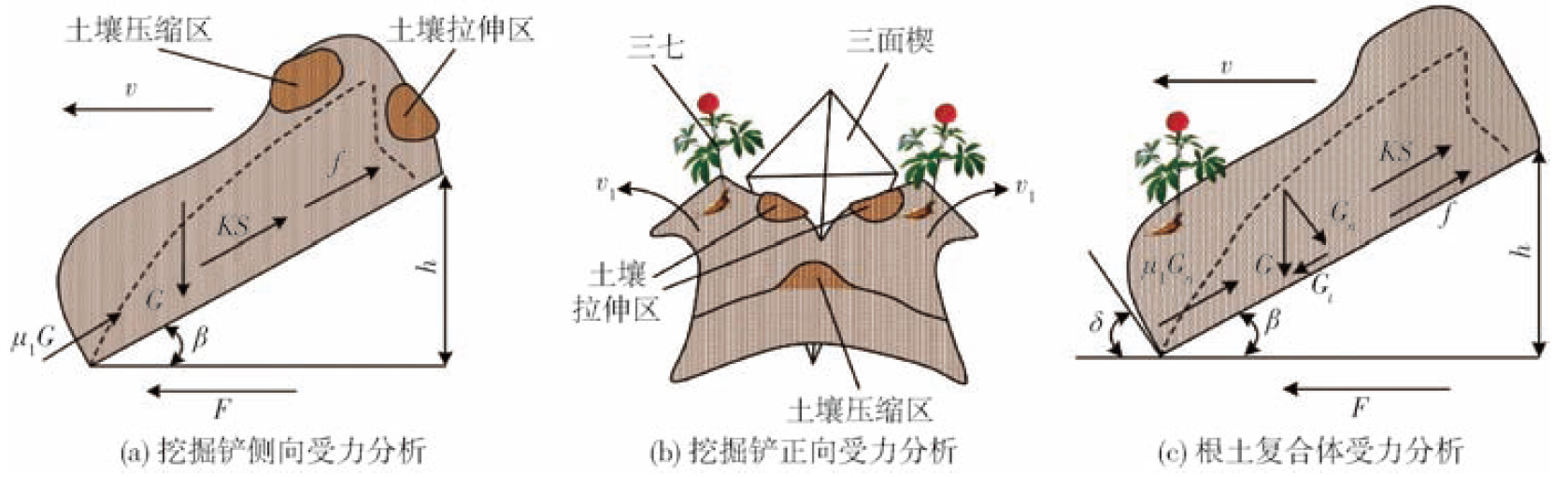

挖掘阻力受挖掘铲几何形状、挖掘深度和入土角度的共同影响。通过分析发现,三七挖掘过程符合三面楔受力原理,对挖掘铲三维模型进行简化,建立力学分析图,如图5所示。

图5 挖掘铲三面楔受力分析

Fig.5 Analysis of force of three sided wedge for excavating shovel

由受力关系可得

(19)

(20)

式中 θ1——切土载荷角,(°)

θ2——切土楔角,(°)

α——铲面倾角,(°)

β——入土角,(°)

lBC——点B、C间距离,mm

lAC——点A、C间距离,mm

lCD——点C、D间距离,mm

由式(19)可知切土载荷角θ1直接受铲面倾角α和入土角β影响,根据三面楔对土壤的作用,得到影响挖掘阻力的因素为切土载荷角θ1、铲面倾角α、入土角β。

2.2 挖掘铲铲面力学分析

土壤破碎程度取决于挖掘铲铲面结构、根土复合体内部结构、土壤受力后位移流向等。挖掘过程中根土复合体沿铲面滑移产生挤压或拉伸,受土壤含水率影响,土壤对挖掘铲铲面形成黏附力和摩擦力。为分析挖掘阻力来源,克服根土黏结,促使根茎和土壤相对运动以达到挖掘目的,将挖掘状态下的土壤分为压缩区与拉伸区,建立挖掘铲力学模型,如图6所示。

图6 挖掘铲力学模型

Fig.6 Mechanical models of excavator shovel

由图6a可得挖掘铲侧向力学平衡方程为

F=Gsinβ+(μ1G+KS+f)cosβ

(21)

式中 F——挖掘阻力,N

μ1——土壤间摩擦因数

K——土壤附着力,N/cm2

S——挖掘部件接触面积,cm2

f——纯切削力,N

对根土复合体进行受力分析,得到挖掘铲水平方向和垂直方向的受力方程为

Gncosδ+(KS+f+μ1Gn)cosβ+KSsinδ-Gtcosβ-μ1Gncosδ=0

(22)

G+(μ1Gn+KS+f)sinβ+KScosδ+μ1Gnsinβ-Gnsinδ=0

(23)

式中 Gn——挖掘铲法向载荷,N

Gt——挖掘铲横向载荷,N

δ——阻力角,(°)

联立式(21)~(23)得到挖掘铲在土壤中运动阻力为

(24)

其中![]()

(25)

通过对三七挖掘过程中挖掘铲和根土复合体建立力学模型,可知挖掘阻力主要受挖掘铲几何结构参数、三七及土壤物理特性参数、挖掘铲工作参数的影响,其中根土粘结力、挖掘铲几何尺寸、入土角影响最为直接。对挖掘阻力F进行多元求导得

(26)

求得入土角β和阻力角δ最小值,入土角β和阻力角δ越靠近45°时挖掘阻力F越小。参考不同角度参数对挖掘阻力的影响规律曲线,结合常见根茎类中草药材挖掘角度参数设计范围,设定入土角β范围为15°~35°、阻力角δ范围为28°~35°。

3 仿真试验

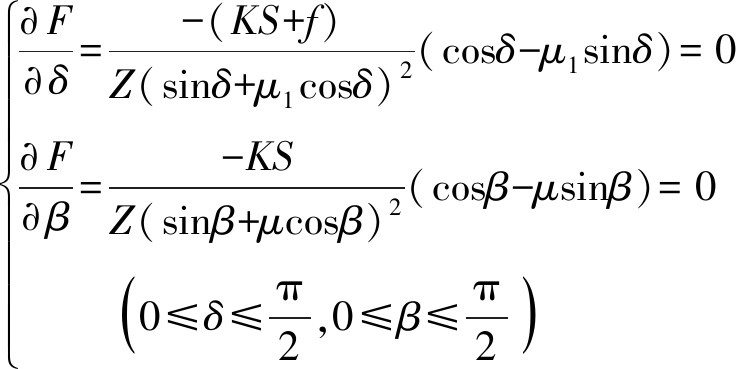

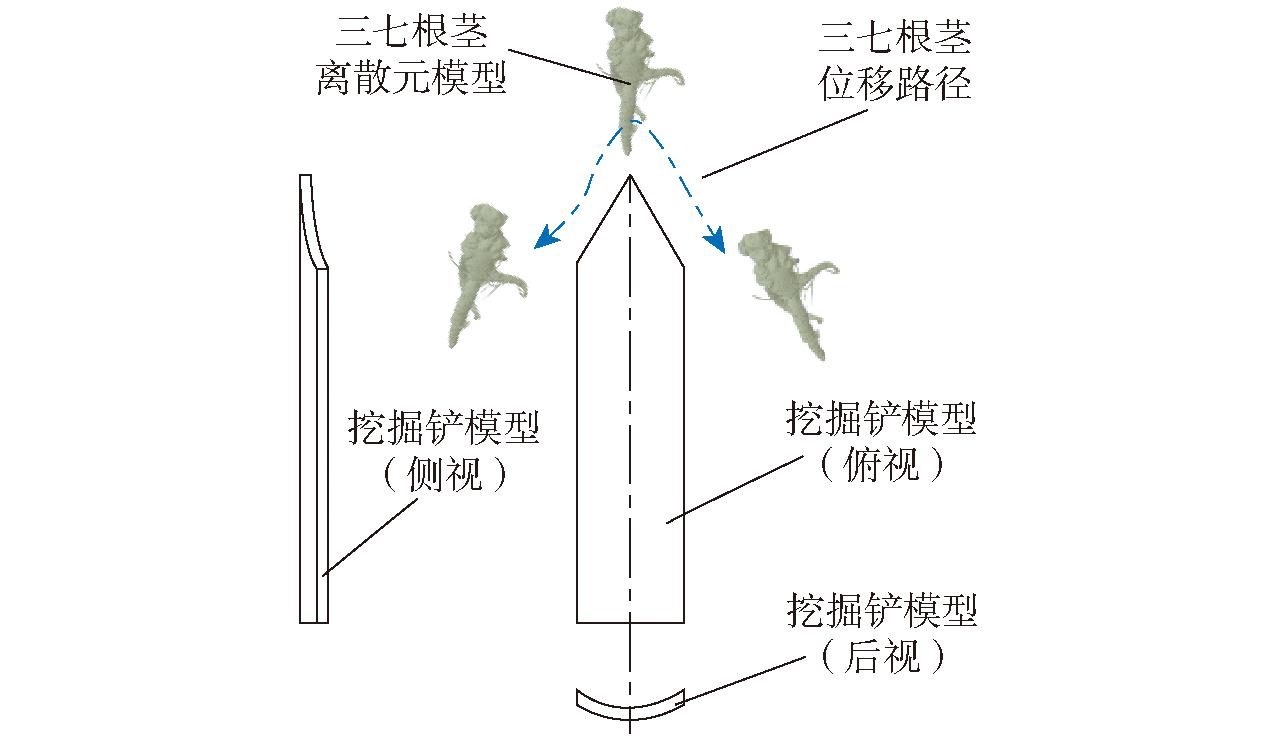

3.1 离散元基本参数设置及接触模型选择

采取逆向建模方法,通过三维扫描和点云处理,再利用EDEM对三维模型进行颗粒填充,得到三七离散元模型。选择具有优异耐磨性能且性价比高的金属材料65Mn,选择Hertz-Mindlin(no-slip)接触模型[25],参数设置如表1所示。

表1 土壤颗粒及挖掘部件参数设置

Tab.1 Parameters setting of soil particles and excavation parts

参数数值土壤颗粒泊松比0.4土壤颗粒剪切模量/Pa1.09×106土壤颗粒密度/(kg·m-3)1350土壤颗粒间静摩擦因数0.5土壤颗粒间滚动摩擦因数0.4土壤颗粒半径/mm565Mn泊松比0.365Mn弹性模量/Pa1.976×101165Mn密度/(kg·m-3)7800土壤颗粒与挖掘部件间碰撞恢复系数0.3土壤颗粒与挖掘部件间静摩擦因数0.5土壤颗粒与挖掘部件间滚动摩擦因数0.4

建立仿真土槽并填充土壤颗粒,综合考虑土槽参数,避免因填充土壤颗粒过多,从而导致仿真计算时间过长[26]。土槽建立完成并达到稳定状态后,将挖掘铲模型导入EDEM,设置挖掘铲入土角为25°,挖掘深度为200 mm,并对挖掘铲添加Linear-Translation 直线运动,综合考虑牵引阻力与三七收获质量,设置前进速度为0.8 m/s。设置仿真求解器模块参数,综合考虑计算时间及仿真稳定性,将固定时间步长设置为Rayleigh时间步长的20%[27],根据土壤颗粒填充时间与挖掘作业速度,设置仿真总时长为5 s,设置目标保存间隔为0.01 s,仿真计算网格尺寸为3 mm。在完成求解器模块全部设置后进行仿真试验。

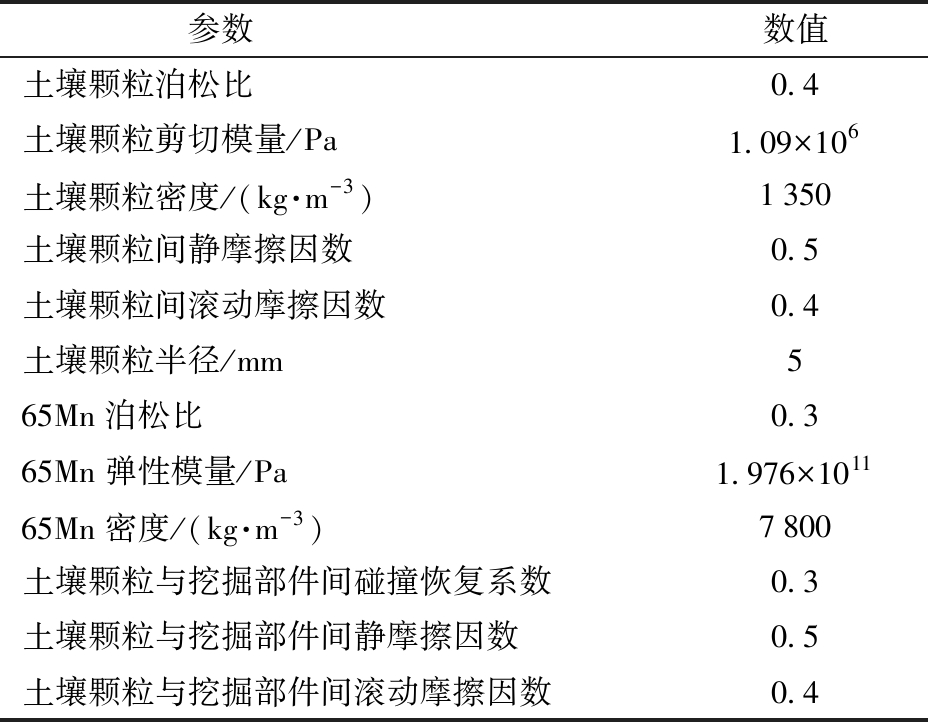

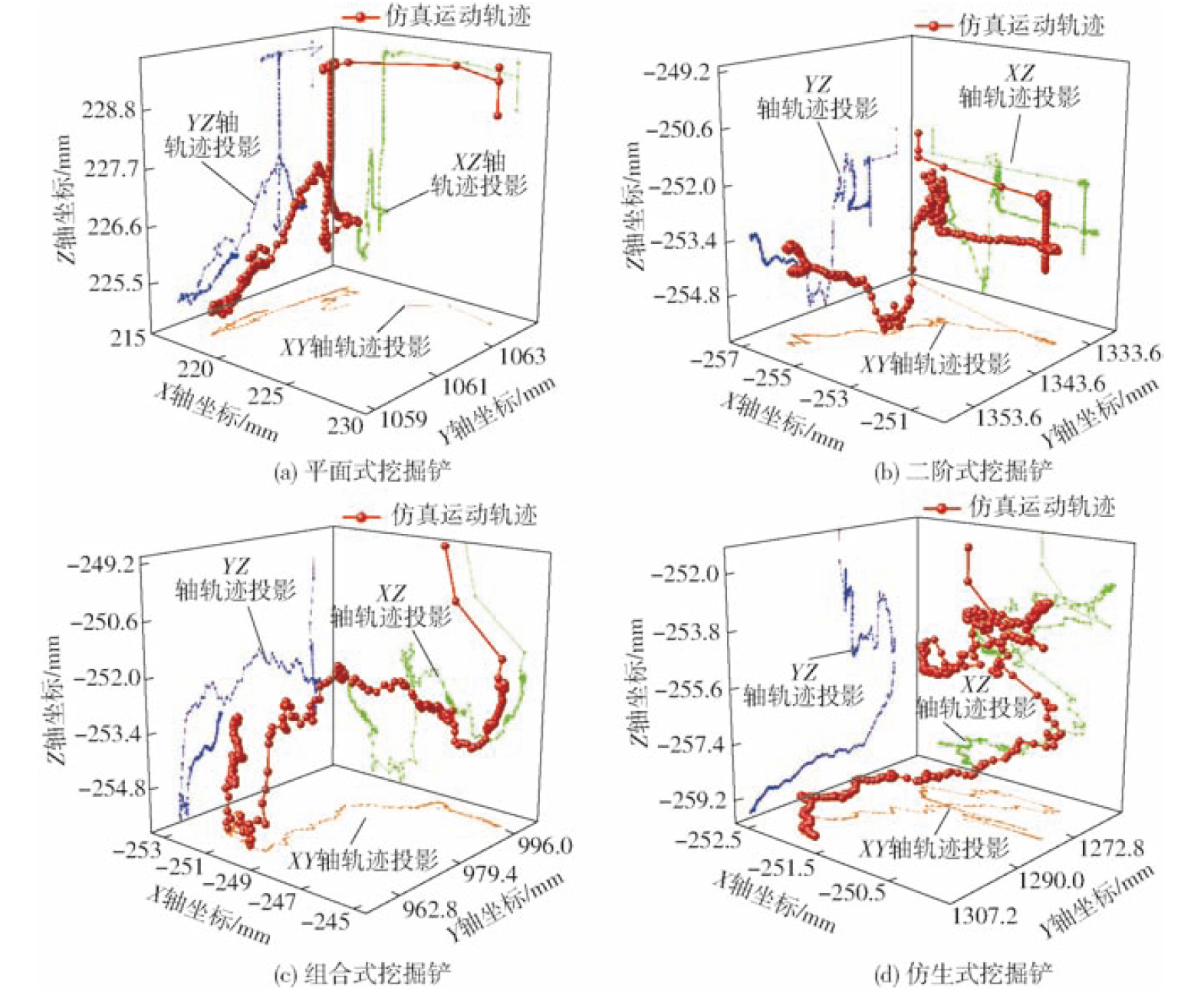

3.2 三七根土复合物运动规律对比试验

颗粒位移轨迹间接反映离散元模型受力后的变化情况,可作为挖掘铲结构优化与减阻的依据。对挖掘铲面上的根茎颗粒和土壤颗粒进行空间轨迹追踪,根据空间运动轨迹变化,对比挖掘铲面结构对根土复合体离散元模型的位移作用。

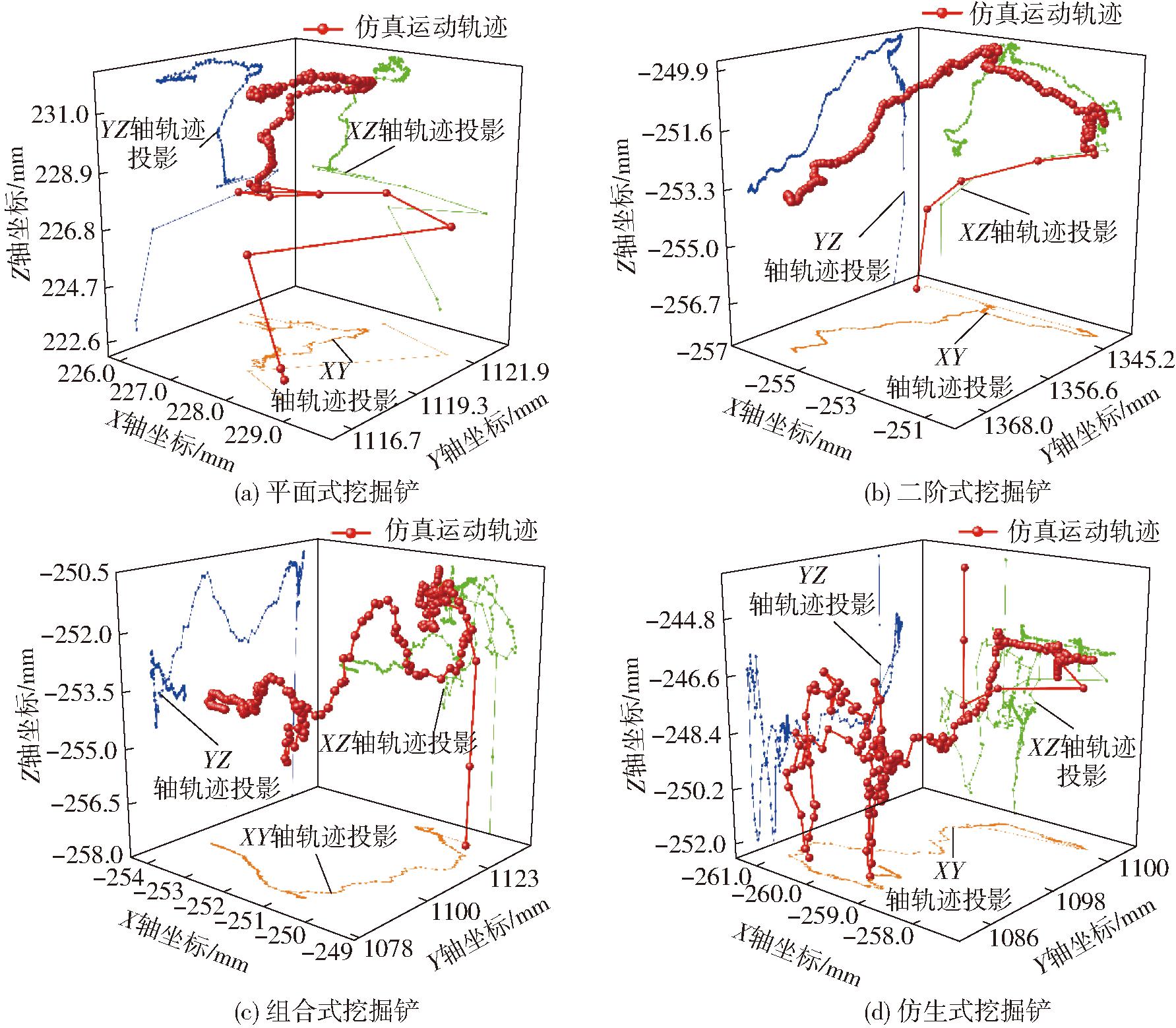

3.2.1 三七根茎颗粒运动规律对比试验

三七挖掘过程中,根茎受到土壤粘结力、作业前进速度和挖掘深度共同作用。三七根茎被挖起后,随铲面向后运动,根土间产生剪切破碎、拉伸破碎以及压缩破碎现象,导致土壤破碎流动、根茎滑移[28],如图7所示。

图7 仿真试验根茎颗粒位移流向示意图

Fig.7 Simulation test of displacement and flow direction of rhizome particles

通过EDEM后处理Analyst功能导出数据,得到三七根茎颗粒空间运动轨迹,如图8所示。选取一枚铲片进行运动轨迹分析,可知平面式挖掘铲挖掘时三七根茎位移主要在Y向,X向和Z向位移变化较小;二阶式挖掘铲挖掘时三七根茎位移主要在Y向和Z向, X向位移变化不大;组合式挖掘铲挖掘时三七根茎位移主要在X向和Y向,Z向位移变化不大;仿生式挖掘铲挖掘时三七根茎在3个位移方向都有较好的表现,且随作业时间呈上升趋势。

图8 三七根茎颗粒仿真运动轨迹

Fig.8 Simulate movement trajectories of root and stem particles

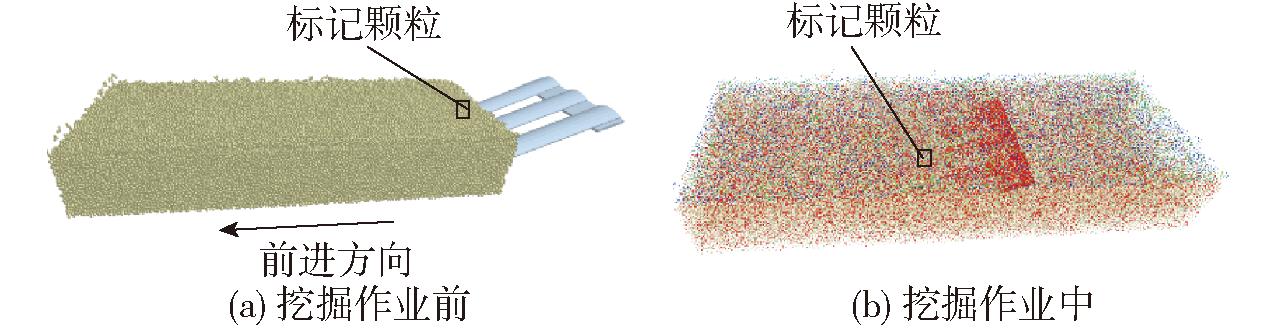

3.2.2 土壤颗粒运动规律对比试验

仿真试验中分别对4种铲型挖掘铲铲尖入土时首先接触的土壤颗粒进行空间运动轨迹追踪,并分析土壤颗粒在X、Y、Z轴的位移流向趋势,仿真过程土壤颗粒运动如图9所示。

图9 仿真试验土壤颗粒位移流向示意图

Fig.9 Schematics of soil particle displacement and flow direction in simulation experiments

通过EDEM后处理Analyst功能导出数据,得到土壤颗粒空间运动轨迹,如图10所示。在挖掘铲入土初始阶段,土壤颗粒随挖掘铲不断前进,运动轨迹开始出现波动,对比分析Y向位移,可知土壤颗粒Y向位移均逐渐增大;挖掘铲开始连续作业时,土壤颗粒沿着铲尖和铲面上升,此时土壤颗粒Z向位移均开始增大,平面式挖掘铲和仿生式挖掘铲作业时土壤颗粒Z向位移变化明显,待挖掘深度稳定后,运动轨迹变化趋于平缓;对比分析X向位移,平面式挖掘铲作业时土壤颗粒在X向无明显位移变化,而仿生铲面的结构优势开始凸显,X向位移优于其他挖掘铲,且仿生式挖掘铲作业时土壤颗粒运动轨迹相较于其他挖掘铲变化趋势更加明显。受限于入土角和铲体长度,土壤颗粒运动轨迹最后均趋于平稳,通过对比分析土壤颗粒空间运动轨迹,可知仿生式挖掘铲铲面土壤颗粒流动性优于其他铲面。

图10 土壤颗粒仿真运动轨迹

Fig.10 Simulate movement trajectories of soil particle

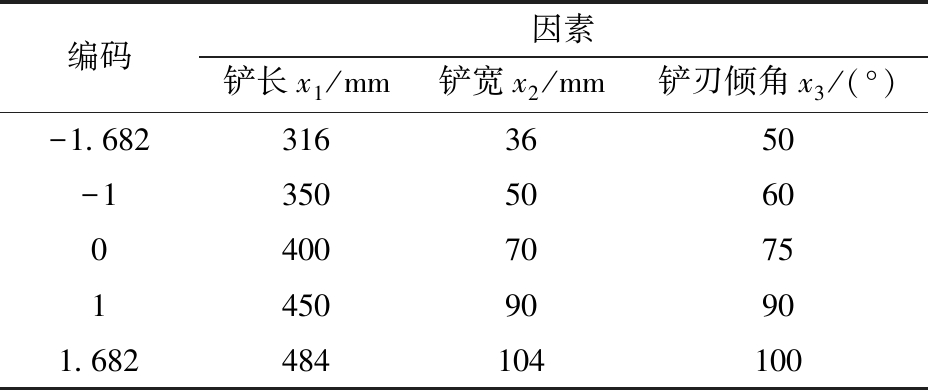

3.3 挖掘铲结构最优参数组合试验

挖掘铲模型、挖掘铲实际尺寸、工作环境等因素存在差异,需要研究不同结构仿生式挖掘铲对挖掘阻力的影响,从而对参数进行优化组合。根据前期理论分析及三七种植农艺,选取挖掘铲铲长、铲宽及铲刃倾角作为试验因素,以挖掘阻力为试验指标,采用二次回归正交旋转组合试验设计方法,试验因素编码如表2所示。

表2 仿真正交试验因素编码

Tab.2 Factor encoding for simulation orthogonal experiments

编码因素铲长x1/mm铲宽x2/mm铲刃倾角x3/(°)-1.6823163650-1350506004007075145090901.682484104100

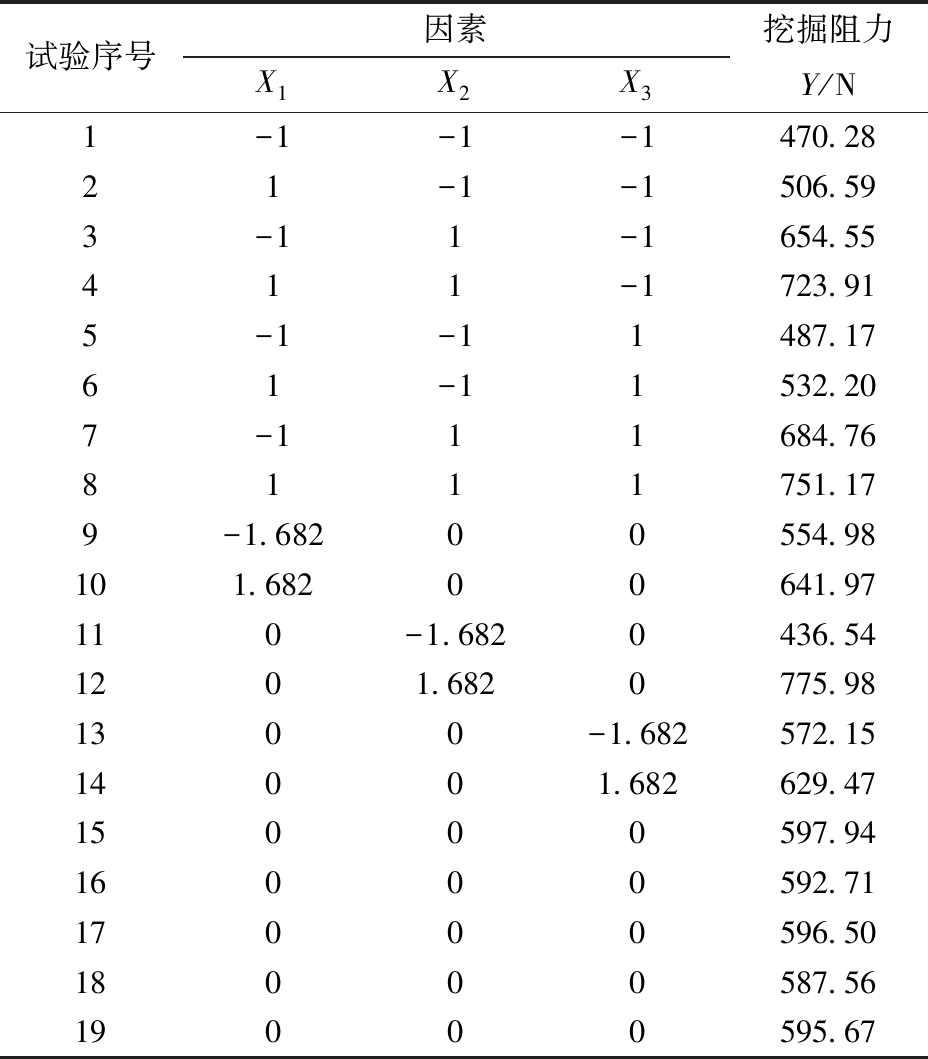

基于Design-Expert 13的中心复合试验设计对数据进行分析,共进行19组试验,选取仿生式挖掘铲进行结构参数优化仿真试验,提取挖掘过程中的挖掘阻力进行拟合分析,得到正交试验结果如表3所示,X1、X2、X3为因素编码值。

表3 仿真正交试验方案与结果

Tab.3 Simulated orthogonal test plan and results

试验序号因素X1X2X3挖掘阻力Y/N1-1-1-1470.2821-1-1506.593-11-1654.55411-1723.915-1-11487.1761-11532.207-111684.768111751.179-1.68200554.98101.68200641.97110-1.6820436.541201.6820775.981300-1.682572.1514001.682629.4715000597.9416000592.7117000596.5018000587.5619000595.67

3.3.1 回归分析

对试验结果进行二次回归分析,并进行多元回归拟合,得到挖掘铲工作阻力Y的回归方程,并进行显著性检验,方差分析结果如表4所示。

表4 仿真正交试验方差分析

Tab.4 Variance analysis of simulation orthogonal test

注:**表示影响极显著(P<0.01),下同。

方差来源平方和自由度均方FP模型1.544×105917159.87920.67<0.0001∗∗X19670.3219670.32518.84<0.0001∗∗X21.413×10511.413×1057579.73<0.0001∗∗X32823.5912823.59151.49<0.0001∗∗X1X2370.331370.3319.870.0016∗∗X1X34.1614.160.22330.6478X2X328.01128.011.500.2513X2124.66124.661.320.2797X22229.051229.0512.290.0067∗∗X2364.25164.253.450.0963残差167.75918.64失拟项100.08520.021.180.4478纯误差67.67416.92总和1.546×10518

由表4可知,模型P<0.01,表明回归方程极显著,能够描述各因素与响应值之间的关系;失拟项P=0.447 8>0.05,表明在所选试验组合参数范围内,试验指标和试验因素存在显著的二次关系;决定系数R2为0.998 9,表明挖掘阻力Y回归模型与实际挖掘情况拟合程度较高。各因素对Y影响的主次顺序为X2、X1、X3。

其中![]() 对挖掘阻力Y有极显著影响(P<0.01);其他因素和交互作用项均P>0.05,对结果无显著影响。去除对挖掘阻力影响不显著项,得到挖掘阻力Y的多元二次回归方程为

对挖掘阻力Y有极显著影响(P<0.01);其他因素和交互作用项均P>0.05,对结果无显著影响。去除对挖掘阻力影响不显著项,得到挖掘阻力Y的多元二次回归方程为

Y=594.11+26.61X1+101.71X2+![]()

(27)

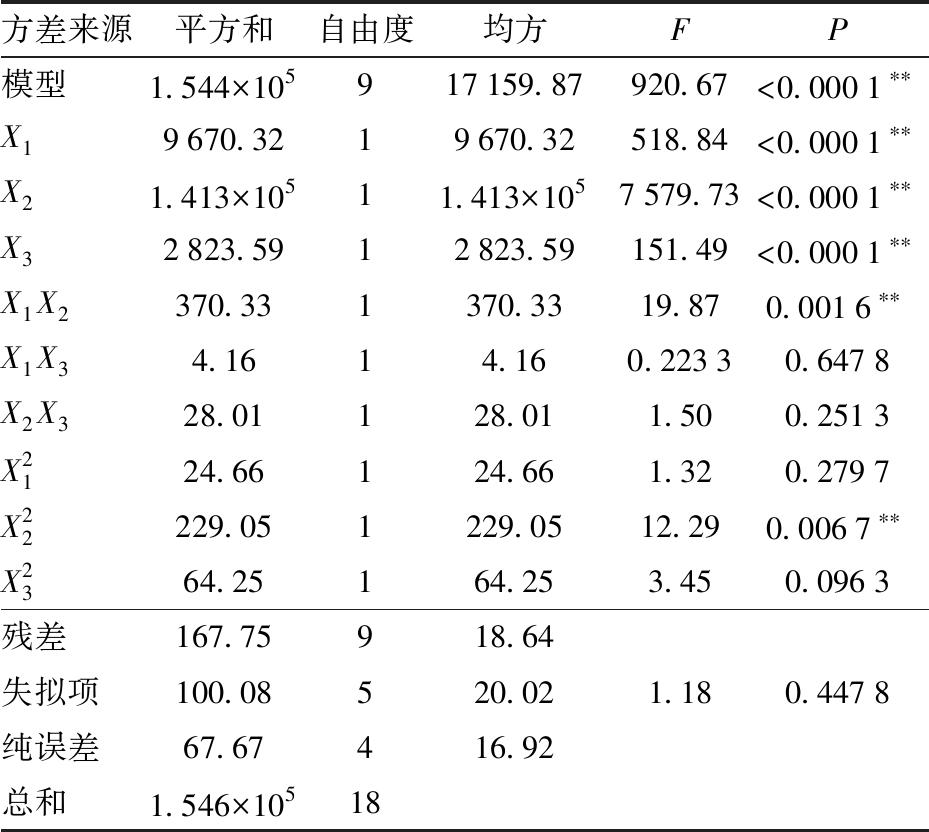

3.3.2 响应曲面分析

因素交互作用对挖掘阻力的影响如图11所示。铲长与铲宽交互作用对挖掘阻力的影响如图11a所示,当铲刃倾角固定为中心水平75°时,铲长一定,挖掘阻力随铲宽的增加呈现持续上升趋势,且铲长越大时上升趋势越明显;当铲宽一定时,随着铲长的增加,挖掘阻力在低水平铲宽下呈现稳定状态,甚至略微下降,在高水平铲宽下呈现上升趋势,但上升速率较低。铲长与铲刃倾角交互作用对挖掘阻力的影响如图11b所示,当铲宽固定在中心水平70 mm时,铲长一定,挖掘阻力随铲刃倾角的增加呈现缓慢上升趋势;当铲刃倾角一定时,随着铲长的增加,挖掘阻力呈现更加明显的上升趋势。铲宽与铲刃倾角交互作用对挖掘阻力的影响如图11c所示,当铲长固定在中心水平400 mm时,铲宽一定,挖掘阻力随着铲刃倾角的增加呈现最为缓慢的上升趋势;当铲刃倾角一定时,随着铲宽的增加,挖掘阻力呈现快速上升趋势,且上升速率最高。

图11 因素交互作用对挖掘阻力影响的响应曲面

Fig.11 Response surfaces of impact of factor interaction on mining resistance

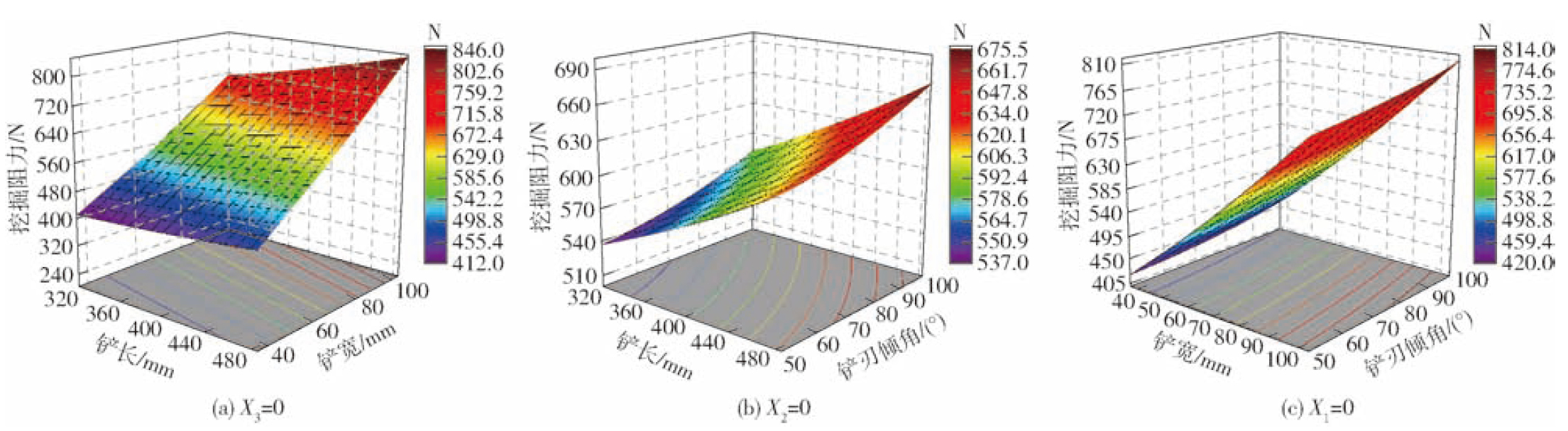

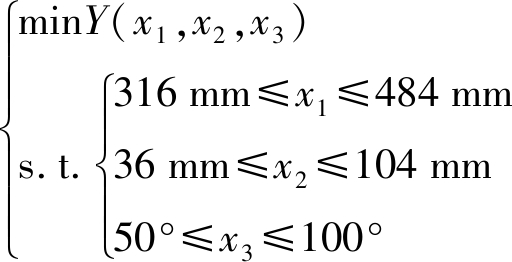

3.3.3 参数优化

以获得最小挖掘阻力为优化目标,结合试验因素约束条件,对回归方程进行优化分析,设定优化求解目标和约束条件为

(28)

利用Design-Expert 13软件中Optimization模块对回归模型优化求解,得到挖掘阻力最小、减阻最好的最优参数组合:铲长353.667 mm、铲宽40.420 mm、铲刃倾角69.912°,该组合下挖掘阻力为435.01 N。为方便计算,参数取整后(铲长354 mm、铲宽40 mm、铲刃倾角70°)进行3次最优参数验证试验,结果表明最小挖掘阻力为439.75 N,响应预测值与试验值基本保持一致,验证了该模型的准确性和可靠性。

4 土槽台架试验

4.1 试验条件

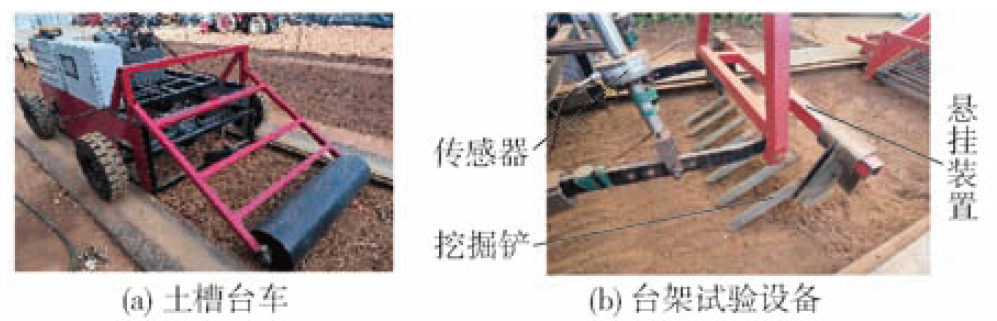

试验地点选在云南省高校中药材机械化工程研究中心,土槽台车悬挂装置上安装有轮辐式拉压力传感器,传感器测量范围为0~3 t。通过数据采集系统采集挖掘阻力,触摸屏搭载上位机软件实时显示台车及农机具关键工作参数。土槽台架试验台和挖掘铲如图12和图13所示。

图12 土槽试验台

Fig.12 Soil tank test bench

图13 挖掘铲实物图

Fig.13 Physical images of excavation shovel

4.2 试验方案与结果

4.2.1 三七根茎挖掘效果验证试验

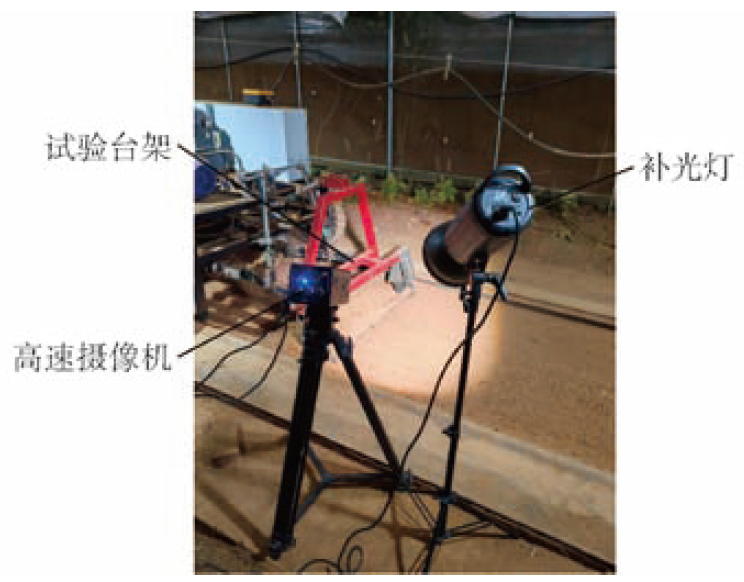

为获取三七根土复合体在挖掘过程中的实际运动状态,验证仿真分析结果,利用4种铲型的挖掘铲进行验证试验。试验过程中将5F01型千眼狼高速摄像机固定在三脚架上,调整光圈及三脚架高度,保证可以完整拍摄三七根茎及土壤颗粒运动轨迹,并设置采样频率为500 f/s[29],采集时间10 s,如图14所示。

图14 高速摄影试验设备

Fig.14 High speed photography test equipment

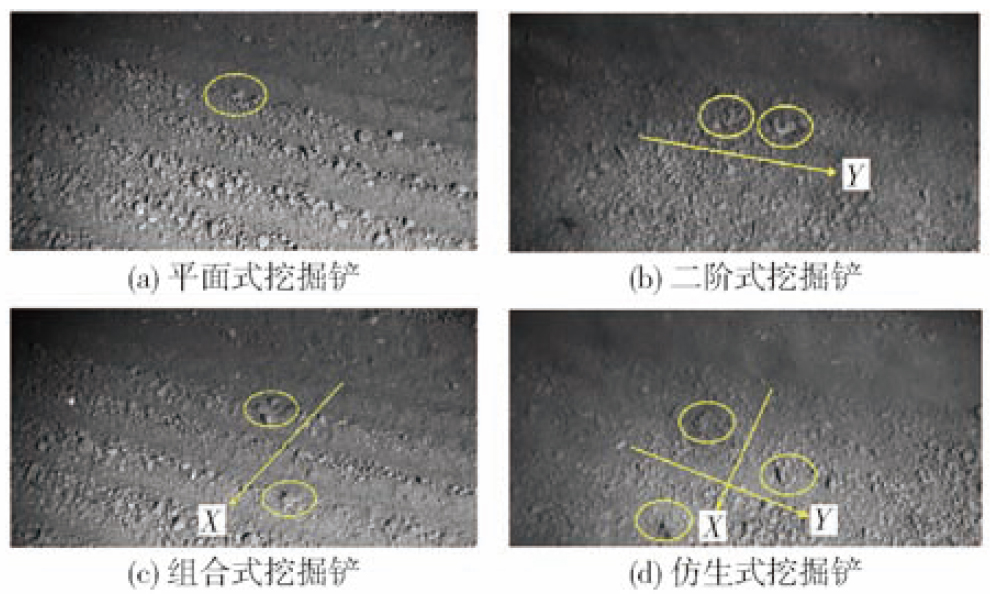

三七根土复合体挖掘过程中,翻滚、掉落、根茎缠绕和根土分离是主要的运动形态[30]。挖掘铲与土壤开始接触时,土壤受到剪切力和挤压力的作用,出现扰动现象;当挖掘铲完全进入土壤后,铲尖对土壤进行剪切破坏;当土壤颗粒沿铲面上移到离地面一定高度时,由于重力作用回填工作过程形成坑形扰动区域,此时根土复合体已去掉大部分土壤,并斜向上运动后抛出,部分球度较大的三七斜抛至土壤表层并翻滚一段距离。

将验证试验中三七根茎是否被土壤二次掩埋以及离土层表面距离,与仿真试验进行对比分析,当使用仿生式挖掘铲时,土壤颗粒移动速度更快,对土壤的扰动和分解效果优于其他铲型,铲面所承载的土壤颗粒数量减少,壅土现象明显减少,三七根茎有更好的位移表现。验证试验捕捉到的挖掘铲周围土壤颗粒位移流向基本与仿真试验中土壤颗粒位移流向趋势一致,挖掘试验对比效果在图15中用黄圈表示。

图15 挖掘试验效果对比

Fig.15 Comparison of excavation test results

4.2.2 挖掘铲阻力对比试验

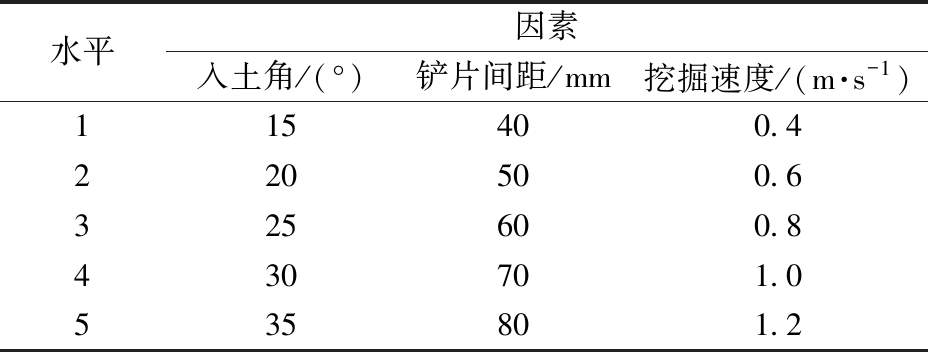

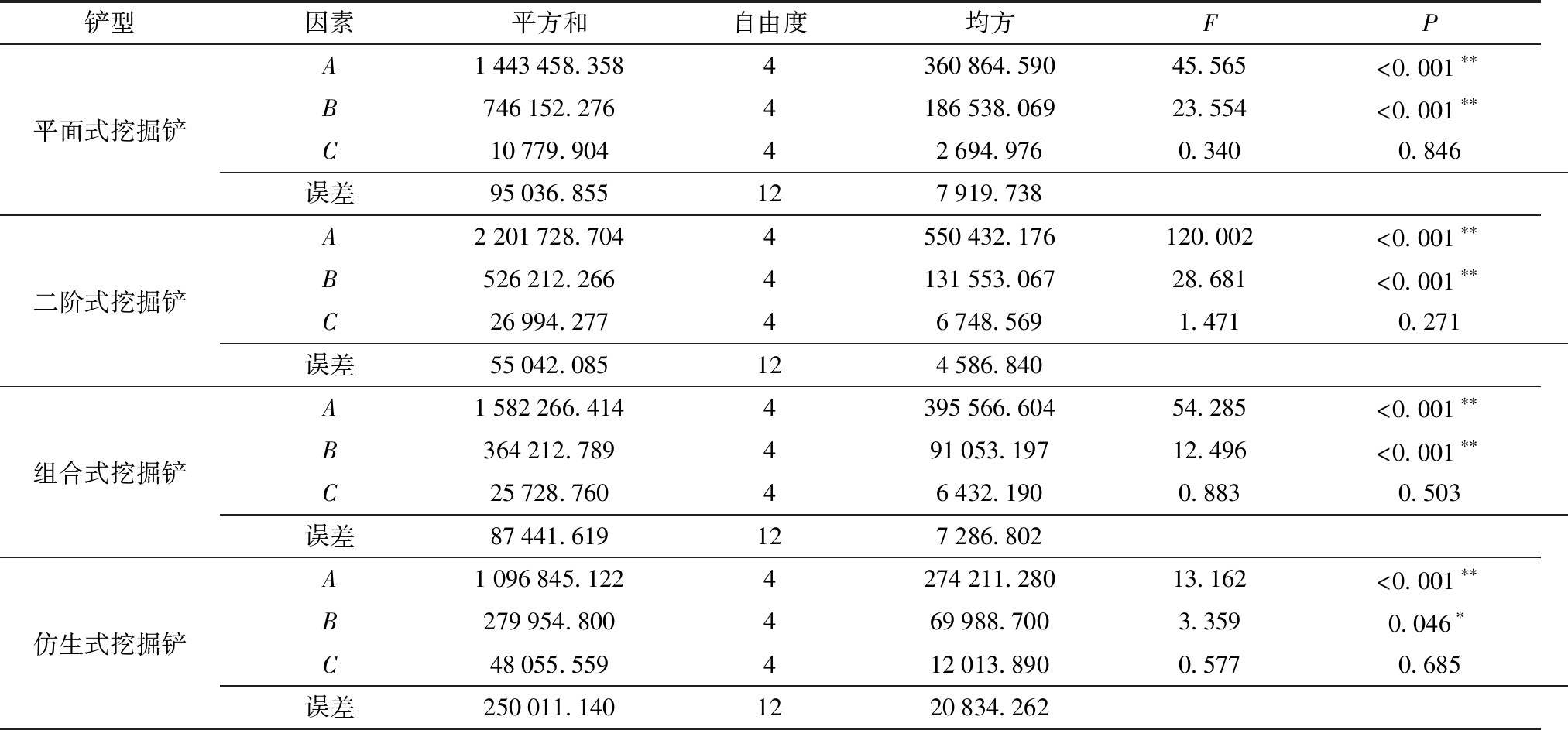

根据三七联合收获机性能要求及实际作业状况,选取入土角、铲片间距和挖掘速度为试验因素,以挖掘阻力为指标,采用三因素五水平正交设计进行不同铲型试验。设定挖掘铲入土角为15°~35°、挖掘速度为0.4~1.2 m/s、铲片间距为40~80 mm。选用L25(56)正交表设计试验,试验因素水平如表5所示。

表5 仿生挖掘铲台架试验因素水平

Tab.5 Factors and levels in biomimetic excavator bench test

水平因素入土角/(°)铲片间距/mm挖掘速度/(m·s-1)115400.4220500.6325600.8430701.0535801.2

为保证试验准确性,分别选取土槽0~3 m、3~9 m和 9~12 m为台车加速区、有效区和减速区;试验选取挖掘深度达200 mm后所测得的挖掘阻力为有效值,每组试验重复进行3次,取有效挖掘阻力平均值为平均挖掘阻力,结果如表6所示,A、B、C为因素水平值。

表6 仿生挖掘铲台架试验方案与结果

Tab.6 Biomimetic excavator bench test plan and results

试验序号因素平均挖掘阻力/NABC空列1空列2空列3平面式挖掘铲二阶式挖掘铲组合式挖掘铲仿生式挖掘铲11111111345.081202.171068.07937.9321222221194.191194.811027.12855.4331333331105.211060.19905.84753.5841444441036.57980.16831.78681.375155555989.88760.93656.33549.7262123451568.721298.291201.861097.4572234511416.911500.181232.04958.2482345121375.811174.891001.29823.6892451231340.791023.19968.47919.76102512341019.58914.11812.43708.95113135241694.581507.531398.581295.62123241351597.221621.361402.841186.13133352411472.471424.931230.151033.69143413521225.511364.351159.89958.20153524131122.961152.441003.75844.29164142531805.491786.911603.251407.59174253141572.661707.331472.481233.47184314251613.921504.931339.361177.76194425311520.541570.471485.321395.99204531421429.311481.691284.241082.78215154322164.592051.251763.871480.48225215432045.051943.741615.791283.49235321541870.551856.641528.311203.92245432151676.351798.511407.931012.27255543211490.131702.191629.621563.14

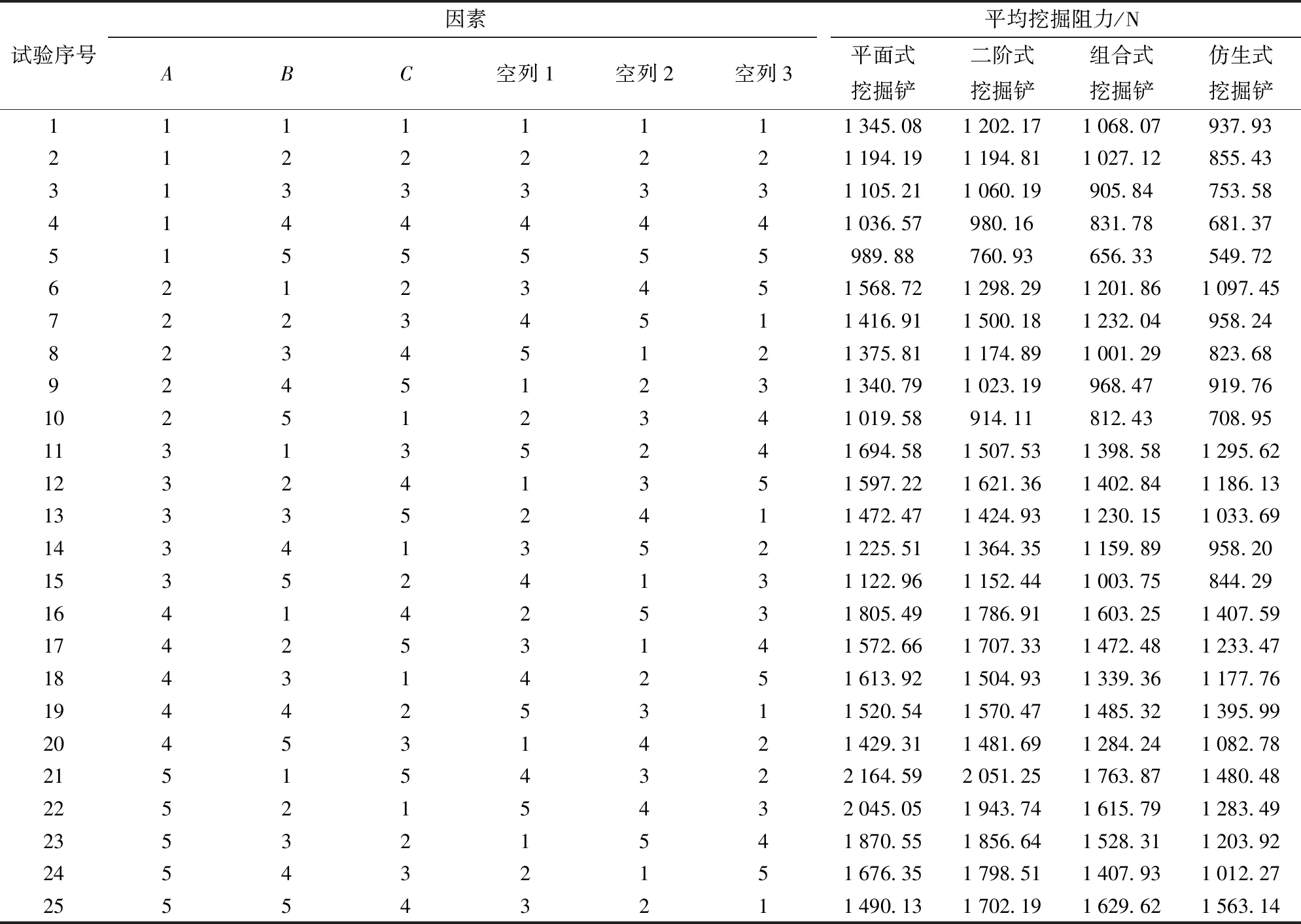

试验结束后,为进一步确认各因素对目标函数的影响程度,采用IBM SPSS软件,令置信度为95%,进行方差分析,结果如表7所示。

表7 台架试验结果方差分析

Tab.7 Analysis of variance of bench test results

注:*表示显著(P<0.05)。

铲型因素平方和自由度均方FPA1443458.3584360864.59045.565<0.001∗∗平面式挖掘铲B746152.2764186538.06923.554<0.001∗∗C10779.90442694.9760.3400.846误差95036.855127919.738A2201728.7044550432.176120.002<0.001∗∗二阶式挖掘铲B526212.2664131553.06728.681<0.001∗∗C26994.27746748.5691.4710.271误差55042.085124586.840A1582266.4144395566.60454.285<0.001∗∗组合式挖掘铲B364212.789491053.19712.496<0.001∗∗C25728.76046432.1900.8830.503误差87441.619127286.802A1096845.1224274211.28013.162<0.001∗∗仿生式挖掘铲B279954.800469988.7003.3590.046∗C48055.559412013.8900.5770.685误差250011.1401220834.262

由表7可知,以挖掘阻力为目标函数时,因素A与因素B对挖掘阻力的影响达到显著水平,表明入土角与铲片间距均为影响挖掘阻力的主要因素,而挖掘速度C对挖掘阻力的影响不显著,各因素影响挖掘阻力的主次顺序为A>B>C。通过分析得到平面式挖掘铲最优工作参数组合为A1B5C2,二阶式挖掘铲、组合式挖掘铲和仿生式挖掘铲最优工作参数组合均为A1B5C1。考虑各工作参数对挖掘阻力的影响程度,以挖掘阻力最小为目标,选取最优工作参数组合为A1B5C1。在最优工作参数组合条件下,挖掘铲所受挖掘阻力较低,挖掘出的三七根土分离效果好且损伤率较低,为三七收获机挖掘铲研制提供了研究基础。

5 结论

(1)研究了各铲型挖掘铲挖掘机理,建立并分析挖掘铲理论力学模型,确定不同铲型挖掘铲基本设计结构参数。

(2)通过离散元仿真试验对根茎颗粒和土壤颗粒进行空间运动轨迹追踪,并分析三轴位移流向。仿生铲面具有良好的土壤流动性和结构引流作用,铲面所承载的土壤颗粒数量减少,可以有效降低挖掘阻力。开展参数组合优化试验,得到最佳参数组合:铲长354 mm、铲宽40 mm、铲刃倾角70°,该条件下挖掘阻力为439.75 N。

(3)通过高速摄影试验得到的颗粒空间运动轨迹和仿真运动轨迹基本保持一致,验证了离散元模型的可靠性。通过方差分析得到影响挖掘阻力的因素主次顺序为入土角、铲片间距、挖掘速度,最优工作参数组合为:入土角15°、铲片间距80 mm、挖掘速度0.4 m/s。综合考虑挖掘铲减黏降阻性能,仿生式挖掘铲为三七收获机最优挖掘装置。

[1] 张兆国,徐红伟,薛浩田,等.三七茎秆离散元参数标定与试验[J].农业机械学报,2023,54(11):61-70,91.ZHANG Zhaoguo, XU Hongwei, XUE Haotian, et al. Calibration and experiment of discrete element parameters of Panax notoginseng stem[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(11): 61-70,91. (in Chinese)

[2] 张兆国,王法安,张永成,等.自走式三七收获机设计与试验[J].农业机械学报,2016,47(增刊):234-240.ZHANG Zhaoguo, WANG Faan, ZHANG Yongcheng, et al. Design and experiment of self-propelled Panax notoginseng harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(Supp.): 234-240. (in Chinese)

[3] 刘立红,刘英,王芬,等.云南三七产业发展现状及发展建议[J].中国现代中药,2017,19(9):1331-1335.LIU Lihong, LIU Ying, WANG Fen, et al. The current development situation and suggestion of Panax notoginseng in Yunnan Province[J]. Modern Chinese Medicine, 2017, 19(9): 1331-1335. (in Chinese)

[4] 崔振猛,张兆国,王法安,等.振动式三七根土分离装置的运动学分析及优化设计[J].西北农林科技大学学报(自然科学版),2018,46(11):146-154.CUI Zhenmeng, ZHANG Zhaoguo, WANG Faan, et al. Kinematic analysis and optimal design of vibration-type device for Panax notoginseng root-soil separation[J]. Journal of Northwest A&F University(Natural Science Edition), 2018, 46(11): 146-154. (in Chinese)

[5] 侯加林,陈彦宇,李玉华,等.铲筛组合式大葱挖掘抖土疏整装置设计与试验[J].农业工程学报,2021,37(18):29-39.HOU Jialin, CHEN Yanyu, LI Yuhua, et al. Design and experiment of shovel-screen combined green onion digging, shaking, and soil tillage device[J]. Transactions of the CSAE, 2021, 37(18): 29-39. (in Chinese)

[6] 李俊伟,顾天龙,李祥雨,等.黏重黑土条件下马铃薯挖掘铲仿生减阻特性分析与试验[J].农业工程学报,2023,39(20):1-9.LI Junwei, GU Tianlong, LI Xiangyu, et al. Analysis and experiment of the bionic drag reduction characteristics of potato digging shovels on clayey black soil conditions[J]. Transactions of the CSAE, 2023, 39(20): 1-9. (in Chinese)

[7] 张丹,张兆国,曹永辉,等.三七收获机组合式挖掘铲设计与试验[J].江苏大学学报(自然科学版),2018,39(1):38-44.ZHANG Dan, ZHANG Zhaoguo, CAO Yonghui, et al. Design and experiment on combined digging shovel of Panax notoginseng harvester[J]. Journal of Jiangsu University (Natural Science Edition), 2018, 39(1): 38-44. (in Chinese)

[8] 曹成茂,刘忠滨,丁武阳,等.宁前胡仿生挖掘铲设计与试验[J].农业机械学报,2023,54(11):102-113.CAO Chengmao, LIU Zhongbin, DING Wuyang, et al. Design and experiment of Ning-guo Radix peucedani bionic digging shovel[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(11): 102-113. (in Chinese)

[9] 杨小平,魏宏安,赵武云,等.4U-1600型集堆式马铃薯挖掘机设计与试验[J].农业机械学报,2020,51(6):83-92.YANG Xiaoping, WEI Hongan, ZHAO Wuyun, et al. Design and experiment of 4U-1600 set of pile type potato digger[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(6): 83-92. (in Chinese)

[10] 王东伟,王家胜.基于超声振动的土壤切削挖掘装置设计与试验[J].农业机械学报,2020,51(11):85-92.WANG Dongwei, WANG Jiasheng. Design and test of soil cutting and digging device based on ultrasonic vibration[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(11): 85-92. (in Chinese)

[11] 杨发展,杨云鹏,李维华,等.悬挂式山药收获机振动挖掘碎土装置设计与试验[J].农业机械学报,2020,51(6):104-111.YANG Fazhan, YANG Yunpeng, LI Weihua, et al. Structural design and experiment on vibrating soil breaking device of mounted yam harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020,51(6):104-111. (in Chinese)

[12] 王一驰.基于离散元法的三七挖掘机理研究[D].昆明:昆明理工大学,2021.WANG Yichi. Study on mining mechanism of Panax notoginseng based on discrete element method[D]. Kunming: Kunming University of Science and Technology, 2021. (in Chinese)

[13] 曾智伟,马旭,曹秀龙,等.离散元法在农业工程研究中的应用现状和展望[J].农业机械学报,2021,52(4):1-20.ZENG Zhiwei, MA Xu, CAO Xiulong, et al. Critical review of applications of discrete element method in agricultural engineering[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(4): 1-20. (in Chinese)

[14] SHAO Linyu, MAO Jia, ZHAO Lanhao, et al. A three-dimensional deformable spheropolyhedral-based discrete element method for simulation of the whole fracture process[J]. Engineering Fracture Mechanics, 2022, 263: 108290.

[15] BU Peng, LI Yanlong, ZHANG Xin, et al. A calibration method of discrete element contact model parameters for bulk materials based on experimental design method[J]. Powder Technology, 2023, 425: 118596.

[16] 王法安,曹钦洲,李彦彬,等.丘陵山区自走式马铃薯联合收获机设计与通过性试验[J].农业机械学报,2023,54(增刊2):10-19.WANG Faan, CAO Qinzhou, LI Yanbin, et al. Design and trafficability experiment of self-propelled potato harvester in hilly and mountainous areas[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(Supp.2): 10-19. (in Chinese)

[17] 张兆国,王一驰,李汉青,等.液压控制履带自走式温室三七收获机设计与试验[J].农业机械学报,2021,52(6):127-135,158.ZHANG Zhaoguo, WANG Yichi, LI Hanqing, et al. Design and test of hydraulic control tracked self-propelled greenhouse Panax notoginseng harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(6): 127-135,158. (in Chinese)

[18] 张兆国,王海翼,李彦彬,等.多级分离缓冲马铃薯收获机设计与试验[J].农业机械学报,2021,52(2):96-109.ZHANG Zhaoguo, WANG Haiyi, LI Yanbin, et al. Design and experiment of multi-stage separation buffer potato harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(2): 96-109. (in Chinese)

[19] 王凤花,熊海辉,赖庆辉,等.马铃薯收获机挖掘装置智能设计系统与评价方法研究[J].农业机械学报,2021,52(8):86-97.WANG Fenghua, XIONG Haihui, LAI Qinghui, et al. Intelligent design system and evaluation method of potato harvester excavator[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(8): 86-97. (in Chinese)

[20] 李金川,郑毅敏,尚欣,等.基于Mathematica的宝塔菜收获机二阶平面铲倾角的优化设计[J].干旱地区农业研究,2017,35(2):282-288.LI Jinchuan, ZHEN Yimin, SHANG Xin, et al. Optimization of the angle of artichoke harvester’s second-order flat shovel based on mathematica[J]. Agricultural Research in the Arid Areas, 2017, 35(2): 282-288. (in Chinese)

[21] 殷彦强,尹健,罗雨戈,等.山地鱼腥草联合收获机挖掘机构设计及试验[J].机械设计与制造,2021(6):236-239.YIN Yanqiang, YIN Jian, LUO Yuge, et al. Design and test of digging mechanism of Houttuynia cordata combine harvester for hilly fields[J]. Machinery Design &Manufacture, 2021(6): 236-239. (in Chinese)

[22] 程一启,张兆国,张丹,等.三七收获机组合式挖掘铲减阻效果研究——基于EDEM[J].农机化研究,2019,41(2):55-60.CHENG Yiqi, ZHANG Zhaoguo, ZHANG Dan, et al. Research of resistance reduction effect of Panax notoginseng harvest combined digging shovel—based on EDEM[J]. Journal of Agricultural Mechanization Research, 2019, 41(2): 55-60. (in Chinese)

[23] 樊昱.基于离散元法的马铃薯挖掘机理研究及仿生铲设计[D].沈阳:沈阳农业大学,2020.FAN Yu. Research on potato digging mechanism based on discrete element method and design of bionic shove[D]. Shenyang: Shenyang Agricultural University, 2020. (in Chinese)

[24] 张智泓,甘帅汇,左国标,等.以砂鱼蜥头部为原型的仿生深松铲尖设计与离散元仿真[J].农业机械学报,2021,52(9):33-42.ZHANG Zhihong, GAN Shuaihui, ZUO Guobiao, et al. Bionic design and performance experiment of sandfish head inspired subsoiler tine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021, 52(9): 33-42. (in Chinese)

[25] 乔屹涛.铲式挖掘部件仿生设计及减阻脱附性能研究[D].太原:太原理工大学,2022.QIAO Yitao. Research on bionic design of shovel excavation components and its performance of drag reduction and desorption[D]. Taiyuan: Taiyuan University of Technology, 2022. (in Chinese)

[26] 于庆旭,刘燕,陈小兵,等.基于离散元的三七种子仿真参数标定与试验[J].农业机械学报,2020,51(2):123-132.YU Qingxu, LIU Yan, CHEN Xiaobing, et al. Calibration and experiment of simulation parameters for Panax notoginseng seeds based on DEM[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(2): 123-132. (in Chinese)

[27] 刘彩玲,王亚丽,宋建农,等.基于三维激光扫描的水稻种子离散元建模及试验[J].农业工程学报,2016,32(15):294-300.LIU Cailing, WANG Yali, SONG Jiannong, et al. Experiment and discrete element model of rice seed based on 3D laser scanning[J]. Transactions of the CSAE, 2016, 32(15): 294-300. (in Chinese)

[28] 张兆国,薛浩田,王一驰,等.基于离散元法的三七仿生挖掘铲设计与试验[J].农业机械学报,2022,53(5):100-111.ZHANG Zhaoguo, XUE Haotian, WANG Yichi, et al. Design and experiment of Panax notoginseng bionic excavating shovel based on EDEM[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(5): 100-111. (in Chinese)

[29] 曾繁地,李旭英,李祥,等.基于高速摄影技术穴盘苗抛投运动试验与分析[J].中国农业大学学报,2021,26(9):168-176.ZENG Fandi, LI Xuying, LI Xiang, et al. Experiment and analysis of high-speed photographic techniques for throwing motion of seedlings[J]. Journal of China Agricultural University, 2021, 26(9): 168-176. (in Chinese)

[30] 王法安,温博,谢晓红,等.三七收获机输送分离装置作业机理分析与参数优化[J].农业机械学报,2023,54(增刊1):201-211,259.WANG Faan, WEN Bo, XIE Xiaohong, et al. Operation mechanism analysis and parameter optimization of conveying and separating device of Panax notoginseng harvester[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(Supp.1): 201-211,259. (in Chinese)