0 引言

作物秸秆还田技术对改善土壤、增加作物产量、保护环境具有明显优势[1-3]。机械化秸秆粉碎技术是秸秆还田技术的主流方法,现有秸秆粉碎还田装置多为卧式[4],其作业原理是通过高速旋转粉碎刀对秸秆进行多次砍切、撕裂,进而将秸秆完全粉碎,但粉碎后秸秆多呈丝瓤状[5],易造成后续播种堵塞,且粉碎刀轴转速较高(大于1 600 r/min)[6],粉碎速度无法实时调整。田间地表秸秆覆盖量分布差异性明显,定速粉碎方法将增加作业功耗,不能完全满足农户需求。

因此,为提高秸秆粉碎质量、降低作业功耗,相关学者主要围绕刀具结构及粉碎形式展开研究。在刀具结构研究方面,设计了直刀型[7]、弯刀形[8]、锤爪形[9]、Y形[10]、L形[11]、E形[12]、T形[13]等多种不同结构的粉碎刀,在一定程度上提高了秸秆粉碎质量;部分学者通过在刀片上增加锯齿及刀刃或对不同形状刀片进行组合研究,设计了锯齿形[14]、组合弯刀形[15]、双刃Y型[16]、V-L型[17]、三节鞭式[18]等粉碎刀,探究不同刀片参数对秸秆粉碎质量及作业功耗的影响规律,并设计了相应秸秆粉碎还田机,有效提升了秸秆粉碎质量。在粉碎形式研究方面,设计了甩刀式[19]、滑切式[20-21]、动定刀滑切支撑式[22-23]、差速锯切式[24]、对辊双支撑式[25]、立式[26]、往复砍切式[27]等多种不同结构秸秆粉碎还田装置,通过优化装置参数来提高秸秆粉碎质量、降低作业功耗。上述研究多集中在改变关键部件或机具结构参数上,其粉碎速度仍无法进行实时调整,使得秸秆覆盖量大的区域由于速度较低导致秸秆粉碎质量不高,秸秆覆盖量小的区域由于速度较高增加秸秆粉碎还田机功耗。徐礼超等[28]设计的前置式秸秆变速粉碎还田机,通过齿轮-齿轮轴传动,可实现手动有级变速(1 800、2 300、3 000 r/min),但并未完全实现实时调速控制要求。

针对田间秸秆覆盖量不一带来的秸秆粉碎不佳等问题,本文设计基于等径凸轮传动的可调速秸秆粉碎还田装置,以PLC为主控制系统,采用SmartV4终端进行人机交互,通过比例调速阀调节秸秆粉碎速度,以解决不同秸秆覆盖量条件下秸秆粉碎速度不可调节、秸秆粉碎合格率较低、机具功耗过高等问题。

1 整体方案设计

1.1 变速粉碎

玉米果实经联合收获机收获后,秸秆通常被铺撒在田间,具有抗旱保墒、挡风固土的作用。为避免后续播种堵塞,多使用秸秆粉碎还田机械将秸秆粉碎,以保证播种质量。常见的玉米种植区域主要实施麦玉轮作和玉米单作种植模式,玉米种植行间距一般为60 cm左右,小麦种植行间距一般为12 cm左右,因此,粉碎后要求玉米秸秆长度不超过下茬作物行间距,即长度s≤6 cm。如图1所示,地表秸秆分布差异性较大,在同一地块,部分区域秸秆覆盖量超过1 kg/m2,而部分区域则几乎没有秸秆覆盖。常规秸秆粉碎还田机在作业时,经过少量秸秆覆盖区域或无秸秆覆盖区域,速度过高将导致油耗增加,经过大量秸秆覆盖区域,速度过低将导致秸秆粉碎质量下降。针对同一地块地表秸秆分布不均,提出一种秸秆变速粉碎还田方法,通过控制秸秆粉碎装置粉碎速度,保证秸秆粉碎质量的同时降低功率消耗。

图1 地表秸秆覆盖情况

Fig.1 Surface straw mulching

1.2 秸秆变速粉碎还田装置结构

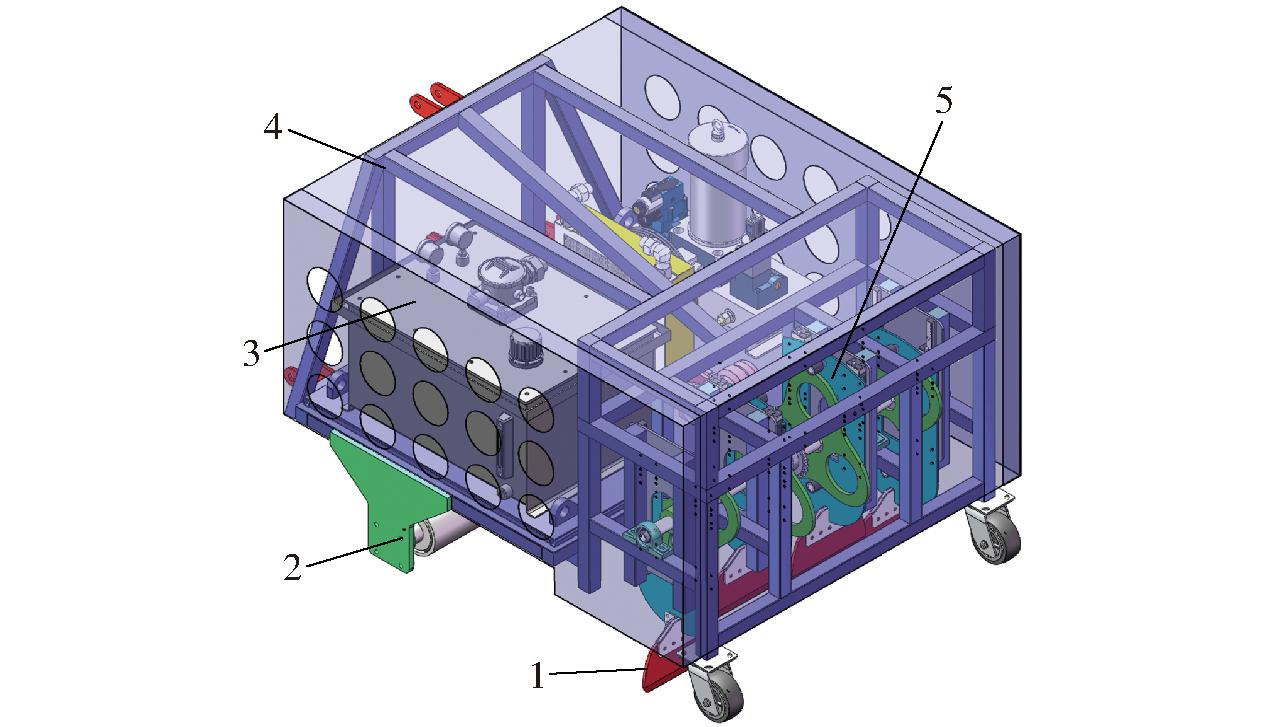

根据变速粉碎依据,设计一种基于等径凸轮传动的切段式秸秆变速粉碎还田装置,如图2所示。该装置主要由粉碎机构、变速控制系统组成。其中,粉碎机构包括等径凸轮、限位传动轮、导板及粉碎刀关键部件;变速控制系统主要由PLC控制器、人机交互终端、定量泵、比例调速阀和液压马达组成。

图2 秸秆变速粉碎还田装置结构简图

Fig.2 Structure diagram of straw variable speed chopping and returning device

1.粉碎刀 2.压秆机构 3.变速控制系统 4.机架 5.粉碎机构

1.3 工作过程及原理

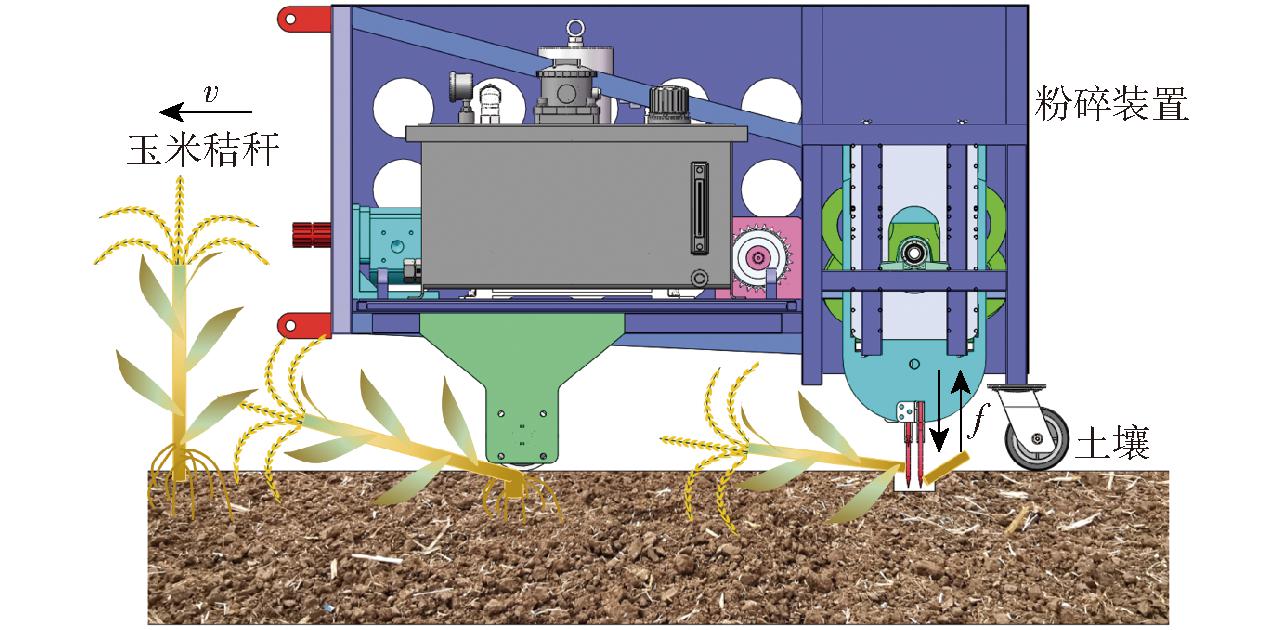

可调速秸秆粉碎还田装置采用三点悬挂方式挂接在拖拉机后方,其动力传递过程如图3所示。拖拉机动力输出轴通过万向节与液压泵连接,为变速控制系统提供动力,在比例调速阀的作用下,控制液压马达输出转速,液压马达经由链传动将动力传递给主轴,进而在等径凸轮的作用下带动粉碎刀沿竖直方向实现快速砍切。作业时,由前方压秆机构将玉米秸秆沿前进方向压倒,使其与地面紧密接触,随后粉碎刀在等径凸轮的带动下进行粉碎作业(图4),当地表秸秆覆盖量出现较大变化时,可通过人机交互界面即时完成粉碎参数设置,实现变速粉碎过程。该装置主要技术参数如表1所示。

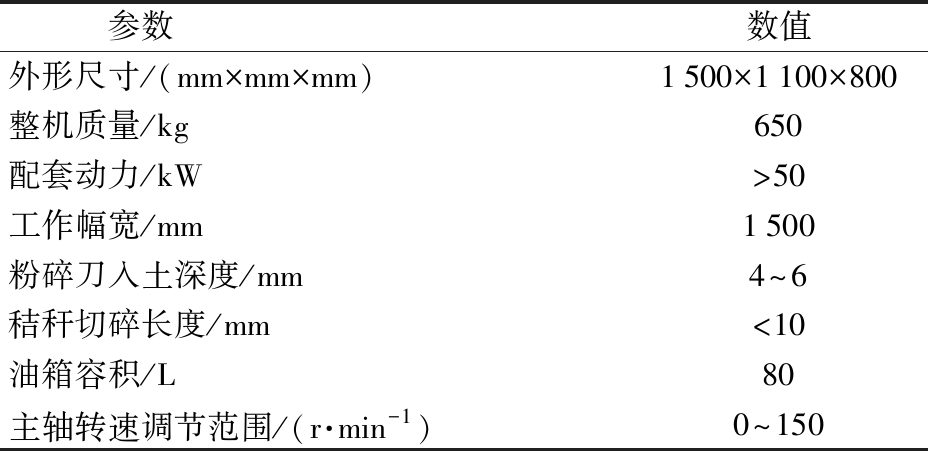

表1 砍切式玉米秸秆还田机主要技术参数

Tab.1 Main technical parameters of chopping corn straw returning machine

参数数值外形尺寸/(mm×mm×mm)1500×1100×800整机质量/kg650配套动力/kW>50工作幅宽/mm1500粉碎刀入土深度/mm4^6秸秆切碎长度/mm<10油箱容积/L80主轴转速调节范围/(r·min-1)0^150

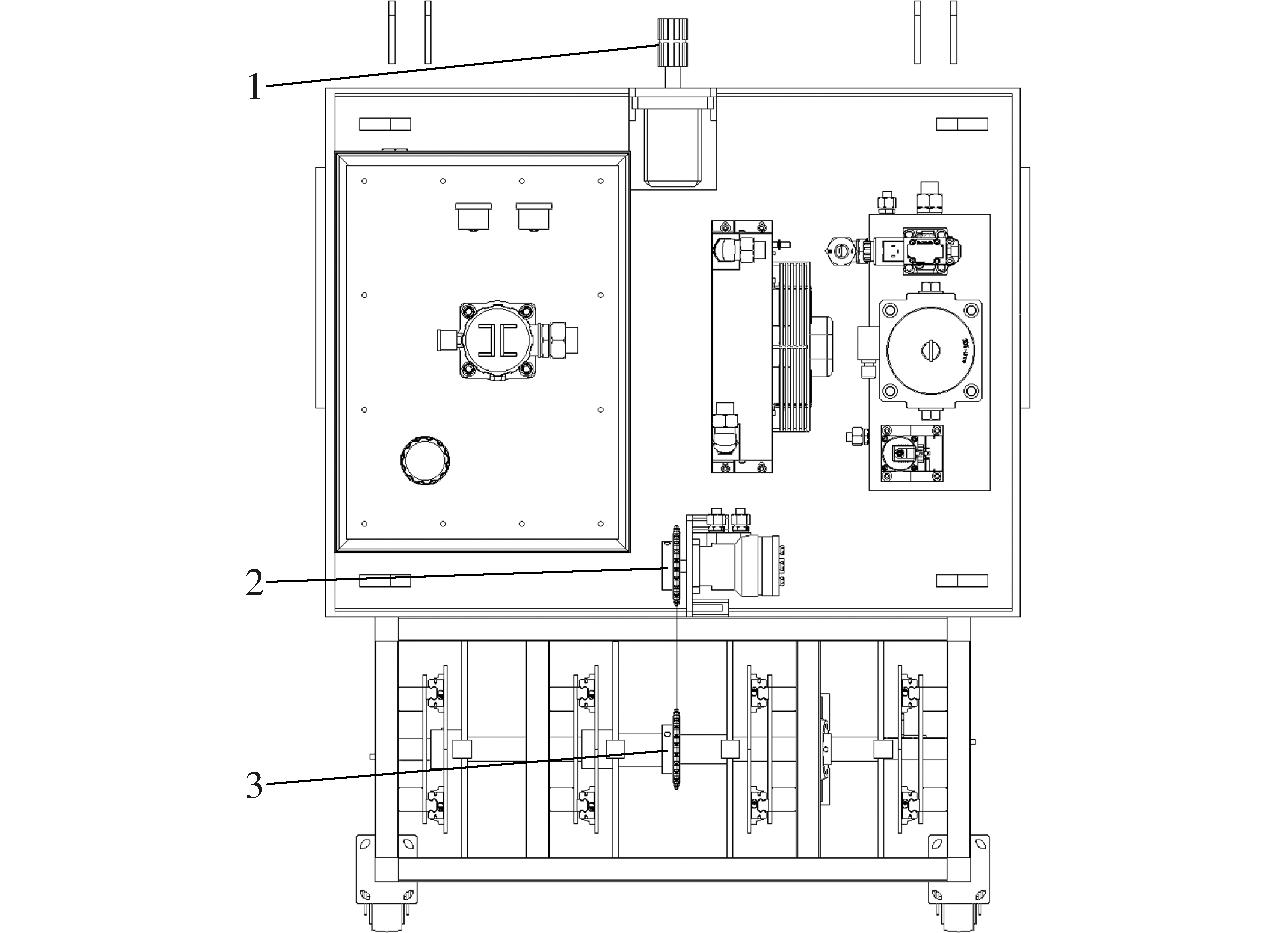

图3 秸秆变速粉碎还田装置动力传递图

Fig.3 Power transmission diagram of straw variable speed chopping and returning device

1.定量泵 2.液压马达 3.主轴

图4 秸秆变速粉碎还田装置作业过程

Fig.4 Operation process of straw variable speed chopping and returning device

2 关键部件设计

2.1 砍切过程分析

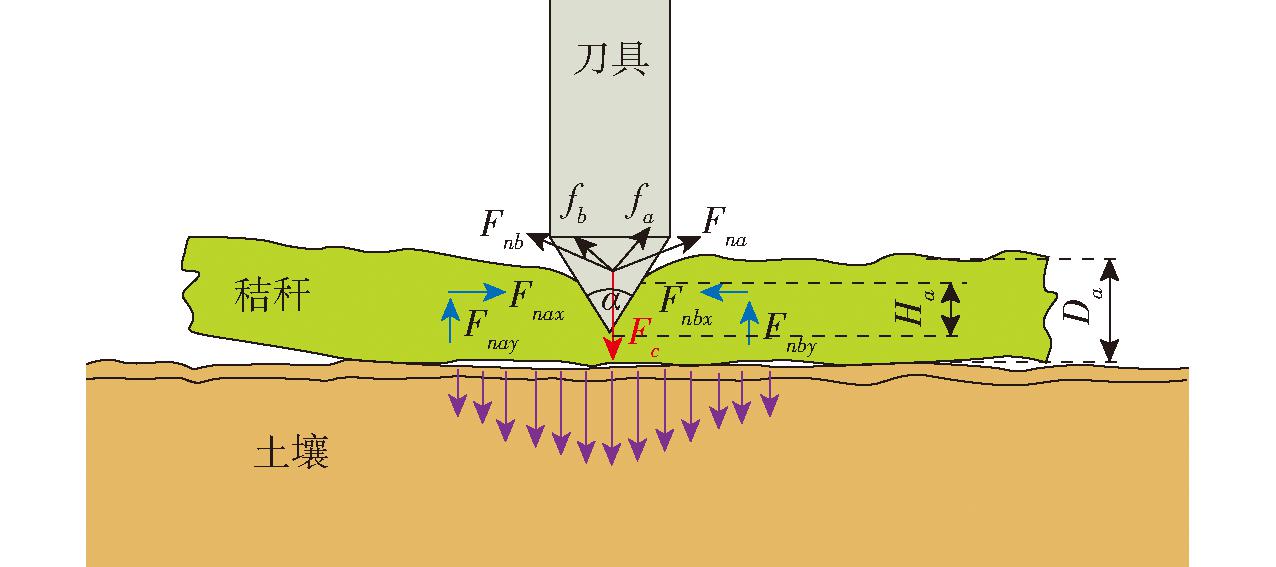

地表支撑下,秸秆砍切过程受力如图5所示。

图5 秸秆受力分析

Fig.5 Stress analysis of straw

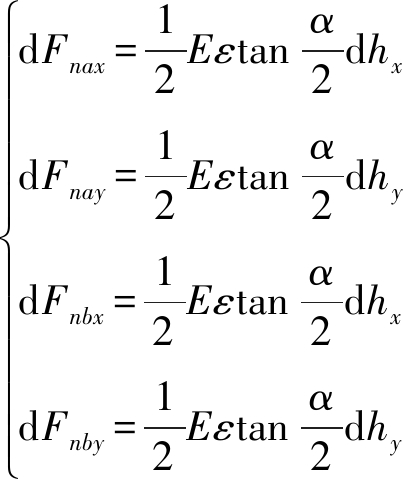

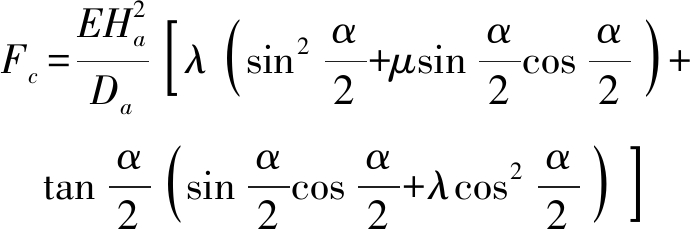

切断过程中,刀片施加在秸秆上的主要切断力计算式为

(1)

式中 Fc——刀片切入玉米秸秆时瞬时作用力,N

α——刀片刃角,(°)

μ——玉米秸秆与刀片间摩擦因数

Fna、Fnb——刀片刀刃左、右面的挤压力,N

fna、fnb——刀片刀刃左、右面与秸秆间的摩擦力,N

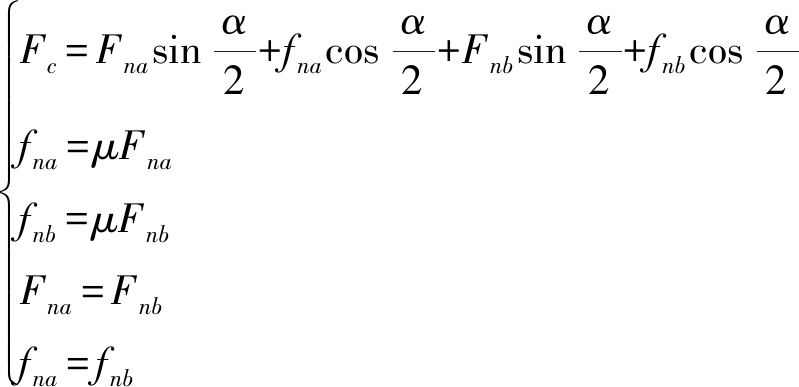

因刀片刃角的对称性,忽略茎秆内部微观组织差异性,作用于刀刃面的挤压力可视为相等。因此,在粉碎刀砍切过程中,作用于刀刃面的挤压力Fna及Fnb可分解为秸秆对刀片的水平挤压力Fnax、Fnbx及竖直挤压力Fnay、Fnby,即

(2)

根据力的积分、微分原理,Fnax、Fnay、Fnbx、Fnby均可通过各自方向微分力进行积分求得,即

(3)

式中 E——动刀切割秸秆时秸秆瞬时弹性模量,Pa

hx——秸秆受挤压后水平方向变形厚度,mm

hy——秸秆受挤压后竖直方向变形厚度,mm

ε——秸秆受冲击后应变

秸秆可视作弹性体,根据胡克定律,秸秆受冲击后应变ε可表示为

(4)

式中 Da——秸秆直径,mm

σ——秸秆受切时应力,N

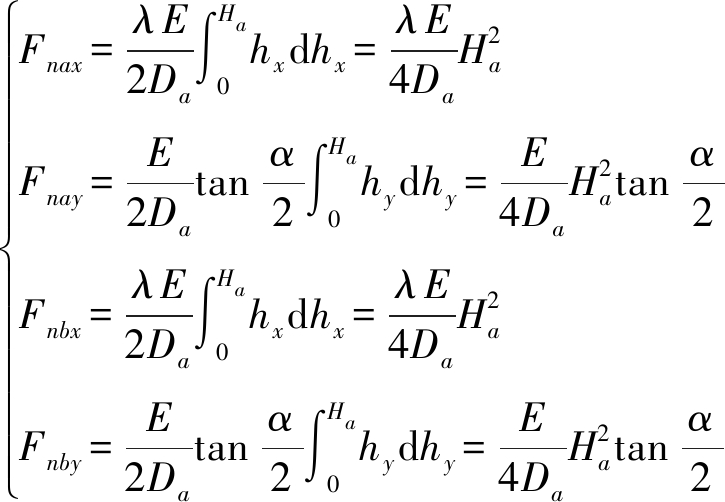

将式(3)两端进行积分求解可得

(5)

式中 Ha——秸秆受挤压发生塑性变形时秸秆变化的厚度,mm

λ——秸秆泊松比

结合式(1)~(5)可求得秸秆受到切入瞬时切割力Fc为

(6)

综上所知,秸秆所受瞬时切割力与秸秆自身特性(秸秆与刀片间摩擦因数、秸秆抗弯曲能力)、刀片刃角及秸秆瞬时挤压厚度有关,而瞬时挤压厚度受刀片运动速度显著影响,因此,当秸秆自身特性一定时,减少刀片刃角与提高刀片运动速度可提高秸秆切碎力。

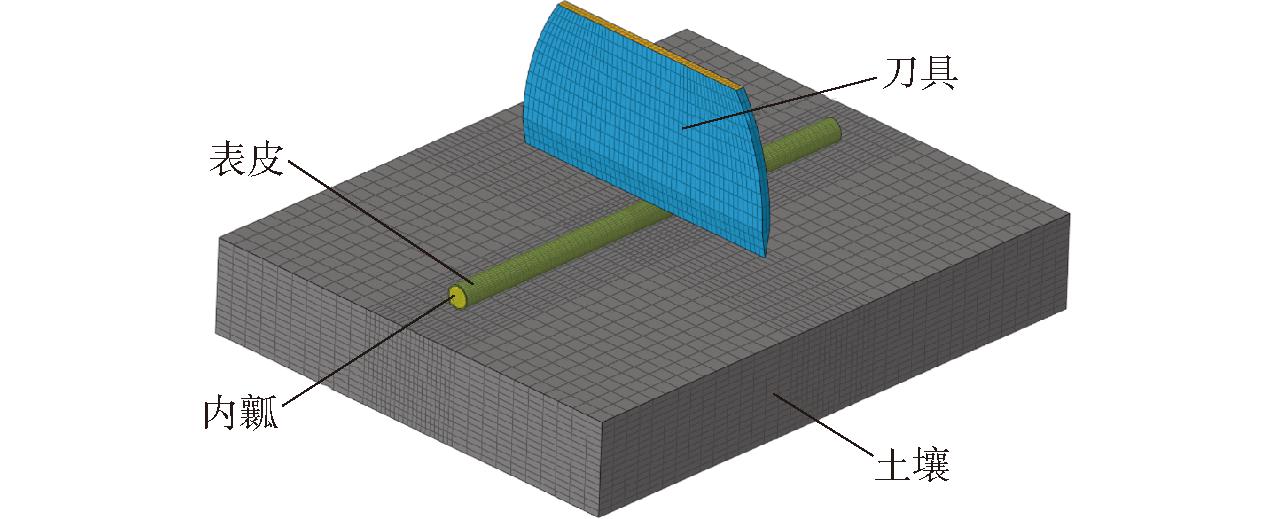

利用LS-Dyna软件对粉碎刀切碎秸秆过程进行分析,探究刀片刃角及刀片运动速度对切碎力的影响规律,确定最佳取值范围。为简化仿真模型,对玉米秸秆进行处理:①忽略玉米秸秆叶对秸秆粉碎过程的影响。②忽略切割过程中玉米秸秆切割截面的变化。③忽略玉米秸秆与粉碎刀的静摩擦因数和动摩擦因数的变化。④忽略玉米秸秆表皮和内瓤之间的连接力。设置玉米秸秆直径为15 mm,长度为100 mm,秸秆表皮厚度为1.5 mm。所建立的仿真模型如图6所示,为避免在求解过程中出现网格穿透,玉米秸秆表皮和内瓤及粉碎刀网格尺寸均设为 0.2 mm, 整个粉碎模型网格数量为55 300。

图6 秸秆粉碎过程仿真模型

Fig.6 Simulation model for straw crushing process

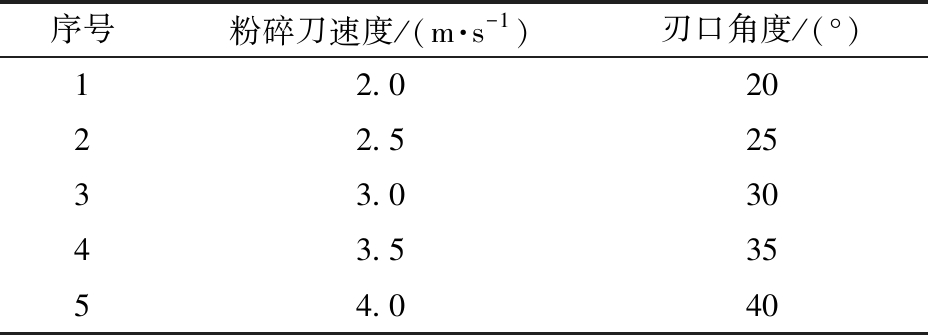

设定粉碎刀与玉米秸秆的接触模型为*CONTACT_ERODING_SURFACE_TO_SURFACE,粉碎刀沿竖直方向移动,以粉碎刀速度、刃口角度为试验因素,以秸秆所受最大切碎力及秸秆粉碎功耗为评价指标进行单因素试验。相关学者对不同刃口角度及粉碎刀速度对切割性能影响进行了大量研究,结果表明当粉碎速度为2~4 m/s、刃口角度为20°~30°时,切割性能最优[29-30]。因此,选取粉碎刀速度为2~4 m/s,刃口角度为20°~40°。试验方案如表2所示,每组试验重复3次。试验结束后,将所得结果进行方差分析,获得最佳粉碎参数。

表2 试验方案

Tab.2 Experiment design

序号粉碎刀速度/(m·s-1)刃口角度/(°)12.02022.52533.03043.53554.040

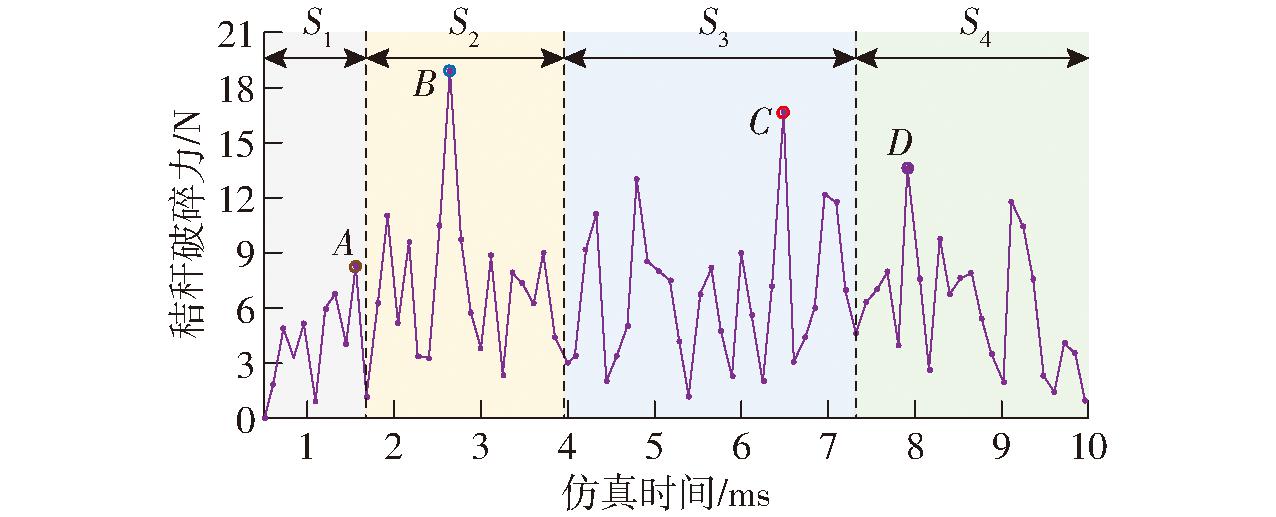

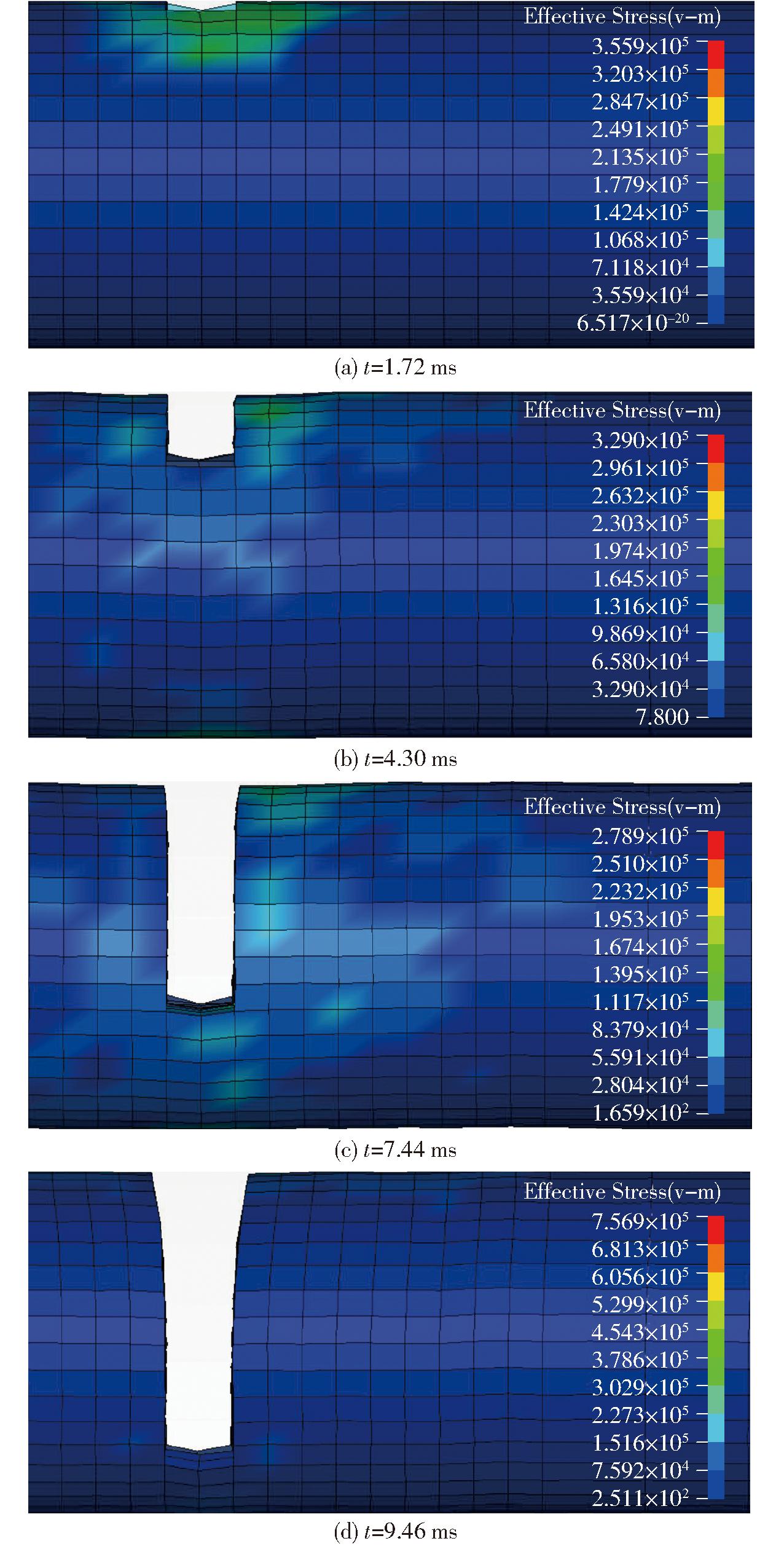

根据玉米秸秆受力变化(以粉碎刀速度2.0 m/s、刃口角度20°为例),将粉碎受力过程划分为4个阶段(图7):①玉米表皮切割阶段(S1),此时粉碎刀开始切割挤压玉米秸秆表皮,当粉碎刀施加在玉米秸秆上的力达到玉米秸秆表皮最大切割破碎力(8.75 N)时,玉米秸秆表皮开始被破坏(图8a)。②玉米内瓤切割阶段(S2),随着玉米秸秆表皮失效,玉米秸秆内瓤开始被破坏,粉碎刀逐渐进入玉米秸秆内部区域,当切割破碎力达到最大值(18.35 N)时,玉米内瓤开始失效(图8b)。③玉米内瓤切割完成阶段(S3),随着粉碎刀完全侵入玉米内瓤后(图8c),切割破碎力逐渐下降。当玉米秸秆内瓤被完全切断时,切割破碎力达到此阶段最大值(16.68 N)。④玉米表皮切割完成阶段(S4),在玉米秸秆内瓤切割结束点,内瓤被完全切断,此阶段粉碎刀只切割玉米秸秆表皮(图8d),同时玉米秸秆表皮硬度大于玉米秸秆内瓤,切割破碎力达到新波峰(13.62 N)。

图7 粉碎过程中玉米秸秆受力变化曲线

Fig.7 Changes in stress on maize straw during chopping process

图8 粉碎过程中玉米秸秆Von Mises应力变化

Fig.8 Changes in Von Mises stress on maize straw during chopping process

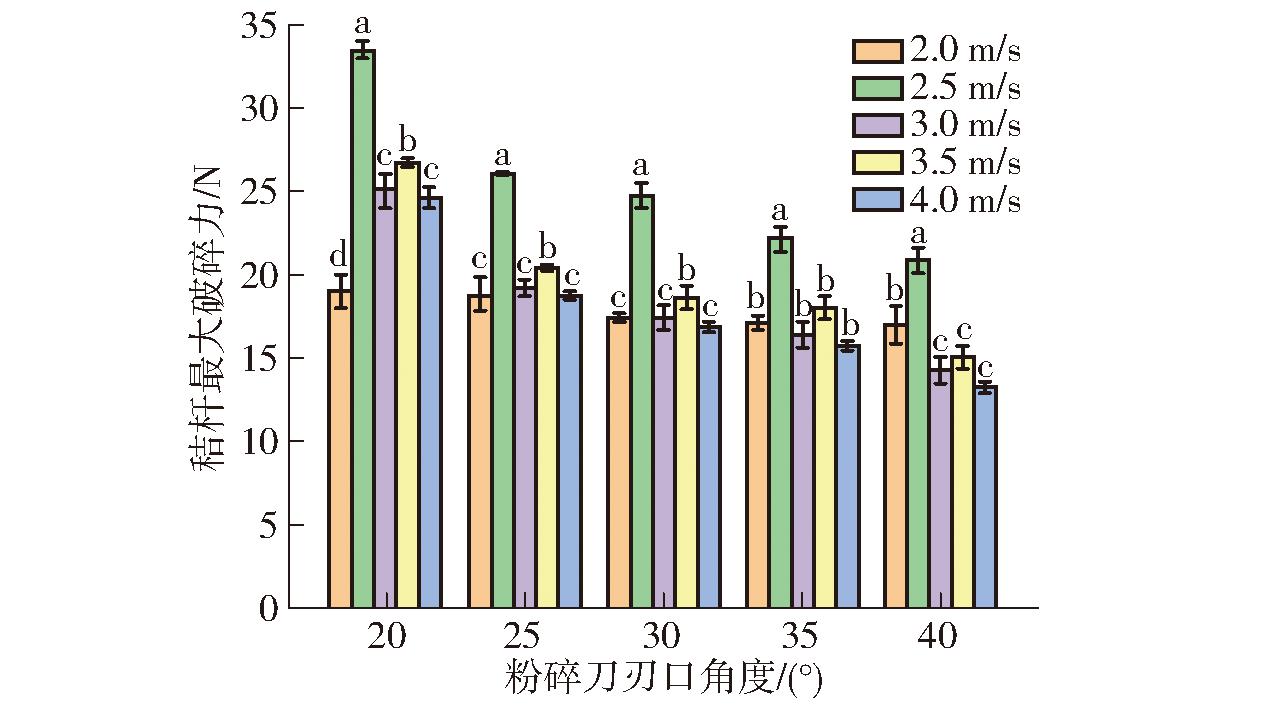

不同粉碎刀刃口角度情况下粉碎刀运动速度对秸秆最大破碎力的影响规律如图9所示(图中同一粉碎刀刃口角度时不同小写字母,表示不同速度的秸秆最大破碎力差异显著,下同),当粉碎刀运动速度为2.5 m/s时,秸秆最大破碎力均获得最大值,显著高于粉碎刀运动速度为2.0、3.0、3.5、4.0 m/s时(p<0.05)。秸秆最大破碎力随着粉碎刀运动速度的增加呈先增大后减小再增大再减小的趋势,且第1次增大的幅值高于第2次增加幅值。以粉碎刀刃口角度20°为例,当粉碎刀运动速度由2.0 m/s增加至2.5 m/s时,秸秆最大破碎力由18.35 N增加至33.5 N,增加15.15 N;当粉碎刀运动速度由2.5 m/s增加至3 m/s时,秸秆最大破碎力由33.5 N减小至25.13 N,减小8.37 N;当粉碎刀运动速度由3.0 m/s增加至3.5 m/s时,秸秆最大破碎力由25.13 N增加至26.73 N,增加1.6 N;当粉碎刀运动速度由 3.5 m/s 增加至4.0 m/s时,秸秆最大破碎力由26.73 N减小至24.66 N,减小2.07 N。

图9 不同粉碎刀刃口角度情况下粉碎刀运动速度对秸秆最大破碎力的影响

Fig.9 Influence of blade chopping speed on maximum breaking force of straw at different blade edge angles

不同粉碎刀运动速度情况下粉碎刀刃口角度对秸秆最大破碎力的影响规律如图10所示,当粉碎刀刃口角度为20°时,秸秆最大破碎力均获得最大值。当粉碎刀运动速度较高时(>2.5 m/s),粉碎刀刃口角度为20°的秸秆最大破碎力显著高于其他组别 (p>0.05)。 秸秆最大破碎力随着粉碎刀刃口角度的增加呈减小趋势。以粉碎刀运动速度2.5 m/s为例,当粉碎刀刃口角度由20°增加至25°时,秸秆最大破碎力由33.5 N减少至26.04 N。

图10 不同粉碎刀运动速度情况下粉碎刀刃口角度对秸秆最大破碎力的影响

Fig.10 Influence of chopping blade edge angles on maximum breaking force of straw at different angles of blade chopping speed

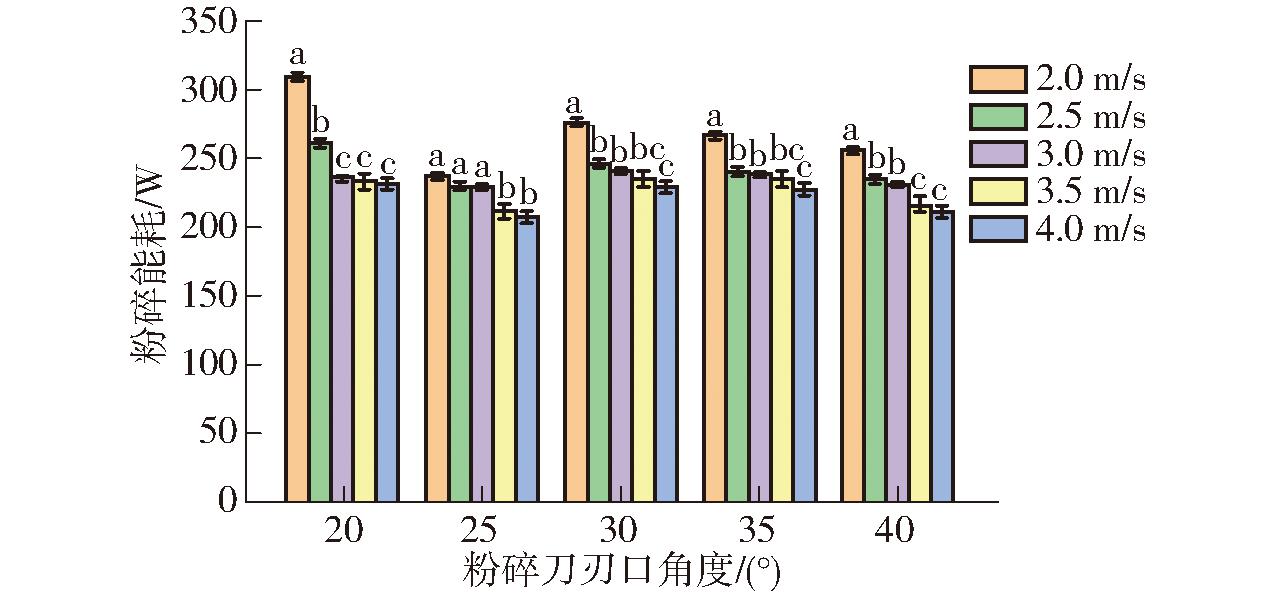

不同粉碎刀刃口角度情况下粉碎刀运动速度对粉碎能耗的影响规律如图11所示,粉碎能耗随着粉碎刀运动速度的增加呈减小趋势。当粉碎刀运动速度为4.0 m/s时,粉碎能耗均获得最小值。当粉碎刀刃口角度为20°时,粉碎刀运动速度由 3 m/s 增加至4.0 m/s时,粉碎能耗变化无显著性差异。粉碎刀刃口角度为25°、30°、35°、40°时,粉碎刀运动速度由3.5 m/s 增加至4.0 m/s时,粉碎能耗变化无显著性差异。

图11 不同粉碎刀刃口角度情况下粉碎刀运动速度对粉碎能耗的影响

Fig.11 Influence of blade chopping speed on chopping consumption of straw under different blade edge angles

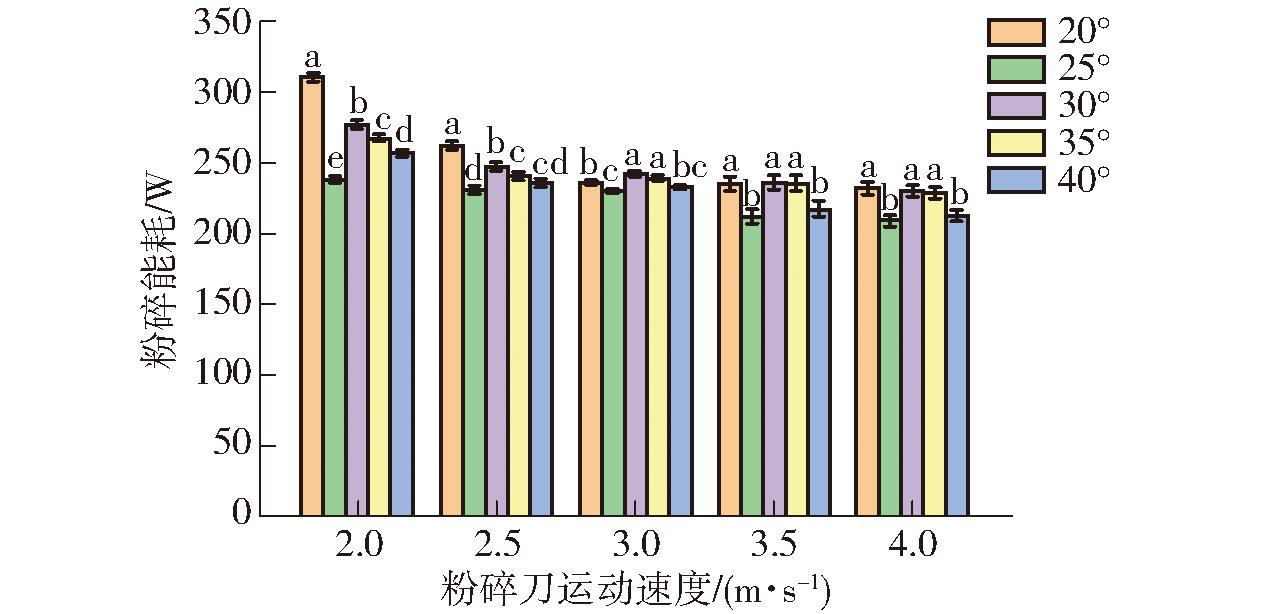

不同粉碎刀运动速度情况下粉碎刀刃口角度对粉碎能耗的影响如图12所示,当粉碎刀刃口角度为25°时,粉碎能耗获得最小值。粉碎能耗随着粉碎刀刃口角度的增加呈先增大后减少再增大再减小的趋势。当粉碎刀运动速度为2.0 m/s时,粉碎刀刃口角度为25°的粉碎能耗(236.94 W)显著低于其他组别。

图12 不同粉碎刀运动速度情况下粉碎刀刃口角度对粉碎能耗的影响

Fig.12 Influence of chopping blade edge angles on chopping consumption of straw at different angles of blade chopping speed

综上所述,适当增加粉碎刀速度有利于增加秸秆最大破碎力并降低功耗,粉碎刀刃口角度为20°左右时可获得较高秸秆最大破碎力,粉碎刀刃口角度为25°左右时可获得较低粉碎功耗。因此,为保证切割质量同时降低功耗,所设计粉碎刀运动速度不宜超过3.0 m/s,刃口角度不超过25°。

2.2 基于等径凸轮传动粉碎装置设计

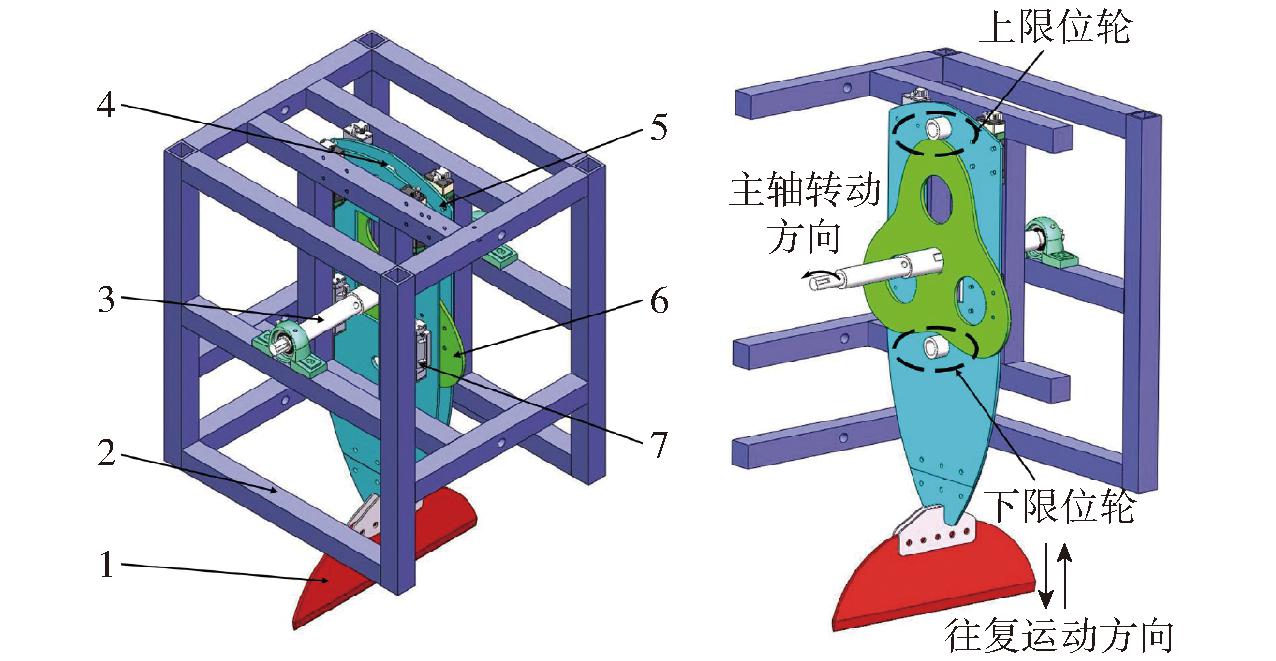

等径凸轮传动机构结构如图13所示。当主轴获得动力后,带动凸轮进行转动,凸轮转动过程中,带动上下两个限位轮进行竖直方向上的移动,进而带动导板运动,最终将动力传递给粉碎刀。

图13 等径凸轮传动机构结构示意图

Fig.13 Schematic of equal diameter cam transmission mechanism structure

1.粉碎刀 2.机架 3.主轴 4.限位轮 5.导板 6.等径凸轮 7.导轨

2.2.1 凸轮运动规律设计

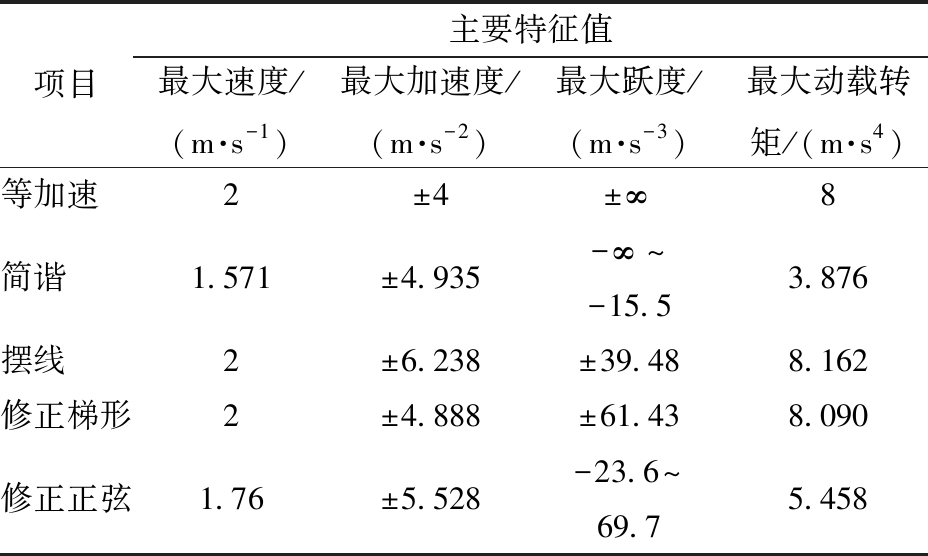

为保证装置运动过程中稳定性,应确保滚子与凸轮外轮廓始终紧密接触,因此粉碎刀往复运动规律取决于等径凸轮外轮廓线运动规律。在粉碎装置作业过程中,凸轮转速相对较高,将产生作用在粉碎刀上的惯性力,因此,应保证粉碎刀运动过程中既不存在刚性冲击,同时避免柔性冲击。常见凸轮运动规律如表3所示。

表3 常见凸轮运动规律

Tab.3 Common cam motion law

项目主要特征值最大速度/(m·s-1)最大加速度/(m·s-2)最大跃度/(m·s-3)最大动载转矩/(m·s4)等加速2±4±∞8简谐1.571±4.935-∞^-15.53.876摆线2±6.238±39.488.162修正梯形2±4.888±61.438.090修正正弦1.76±5.528-23.6^69.75.458

简谐运动凸轮运动规律的主要特征值较低,能够确保粉碎刀运动过程中不存在刚性冲击。虽简谐运动在行程开始时,最大跃度趋近于+∞,使得其从动件加速度不连续,但只需在凸轮推程阶段与回程阶段均采用简谐运动规律,便会消除影响,使得整个机构在运动过程中平稳运行。因此选择以简谐运动作为凸轮的运动规律。

2.2.2 凸轮运动周期设计

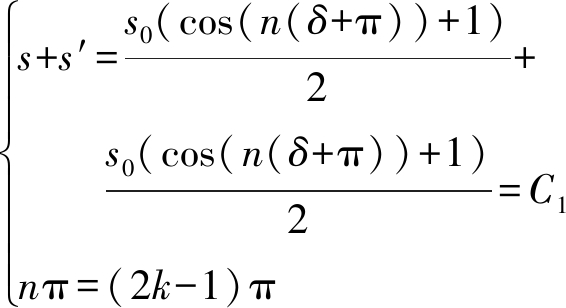

基于简谐运动规律上下限位轮中心位置表达式为

(7)

式中 s、s′——上、下限位轮运动位移,mm

s0——凸轮行程,mm

n——运动周期

δ——凸轮转动角,(°)

当上限位轮处于推程阶段时,下限位轮处于回程阶段,相对于凸轮中心,上下限位轮运动规律相同,因此仅对上限位轮分析即可。对于等径凸轮运动特性而言,上下限位轮与凸轮接触点的连线长度始终保持相等,且经过等径凸轮中心,即两相反理论轮廓线向径之和为常数,即

(8)

式中 C1——常数 k——正整数

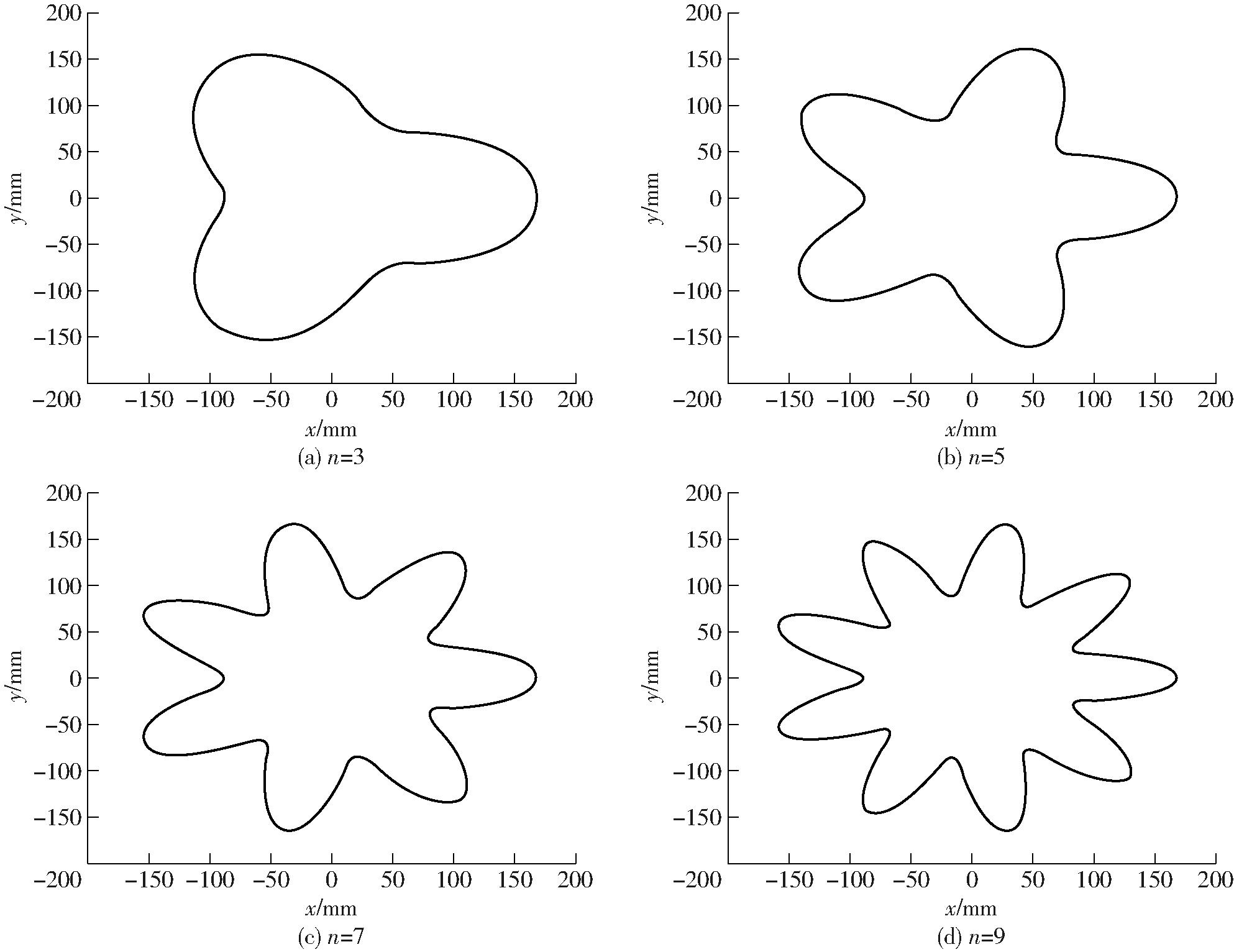

当凸轮转动一周时,上、下限位轮往复运动n次。当n越大时,单位时间内粉碎刀砍切次数越多。以凸轮基圆半径80 mm,行程150 mm,转速100 r/min为例,将式(8)导入Matlab中,可得不同周期情况下凸轮理论轮廓图(图14)。

图14 不同周期情况下凸轮理论轮廓图

Fig.14 Theoretical profile of cam under different cycle numbers

由图14可知,随着n的逐渐增大,凸轮理论轮廓线“突变”处也随之增加,且更加“尖锐”,使得凸轮压力角减小,利于传动。但n越大,运动频率也随之增加,在高速转动时若振动频率与固有频率一致会引起共振,且上下限位轮在往复运动到极限位置时会处于死点状态,此时需减小限位轮半径。而限位轮半径过小会导致其强度降低,可靠性较差。同时考虑到装置整体结构尺寸,运动周期取3。

2.2.3 凸轮外轮廓曲线设计

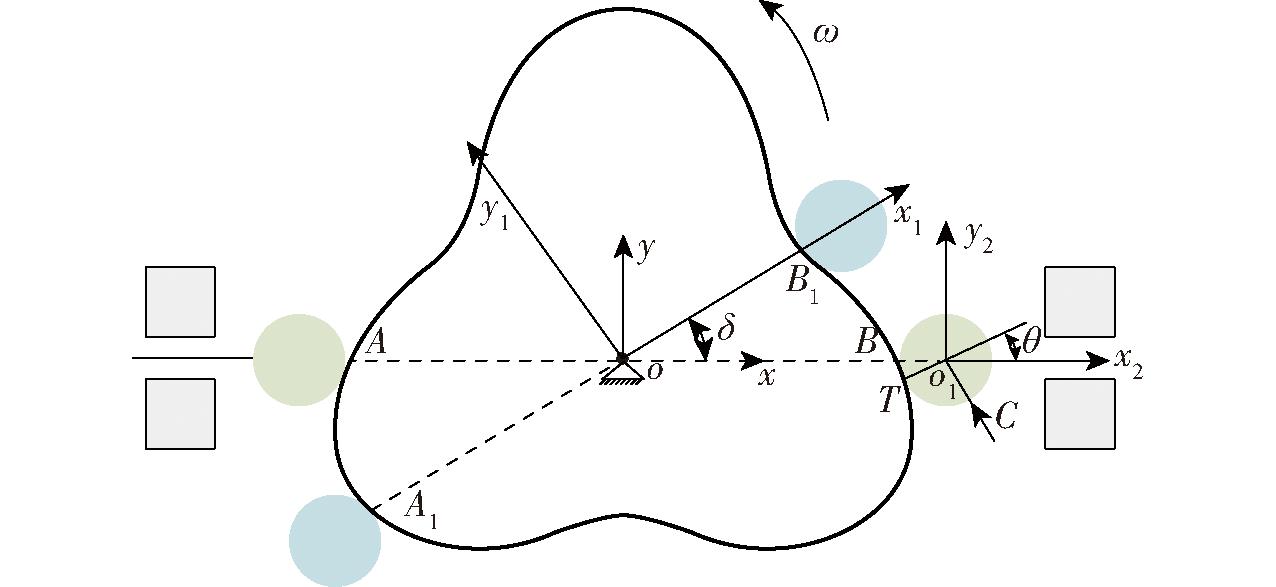

等径凸轮机构运动原理如图15所示。初始时,上下限位轮与凸轮接触点分别为A、B,当凸轮转动任意δ时,上下限位轮与凸轮接触点分别为A1、B1,有lAB=lA1B1。

图15 等径凸轮机构运动原理图

Fig.15 Schematic of equal diameter cam mechanism motion

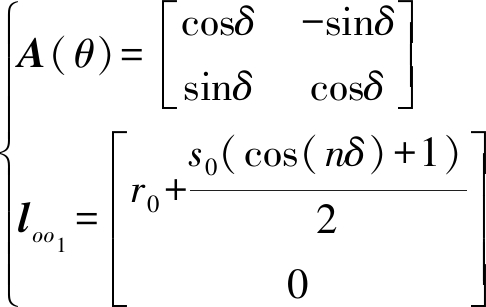

在坐标系x2o1y2中,设接触点B坐标为

(9)

式中 C——下限位轮半径,mm

θ——滚子转动角,(°)

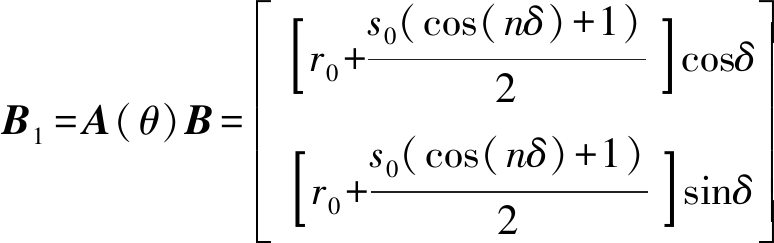

当凸轮转动任意δ后,在坐标系x1oy1中,接触点为点B1,点B1坐标表达式即为凸轮实际轮廓线表达式。将点B的平面坐标经过矩阵变化后映射至笛卡尔坐标系A(θ)中,可得滚轮中心至凸轮中心距离loo1为

(10)

式中 r0——凸轮基圆半径,mm

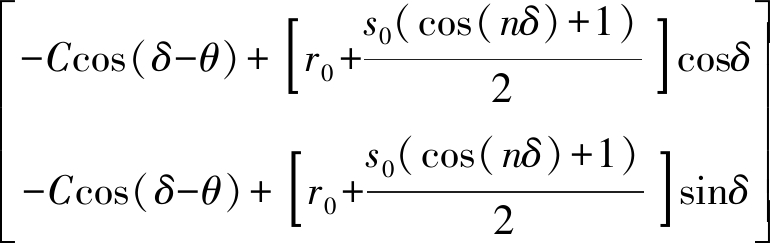

根据坐标变换公式,即可得凸轮实际轮廓线坐标表达式为

B1=A(θ)(B+loo1)=

(11)

凸轮理论轮廓线则为凸轮实际轮廓线减去滚子半径,即

(12)

此时,凸轮曲面曲率半径为

∂![]()

(13)

式中 x1——x1oy1坐标系中滚轮横坐标

y1——x1oy1坐标系中滚轮纵坐标

经测量得90%的秸秆分布在地表上,10%的秸秆分布在0~5 cm的土层中,为保证粉碎质量,要求粉碎刀行程应大于10 cm,即凸轮行程s0≥10 cm。为减少土壤扰动,设计粉碎刀入土深度不超过5 cm。

2.2.4 凸轮压力角设计

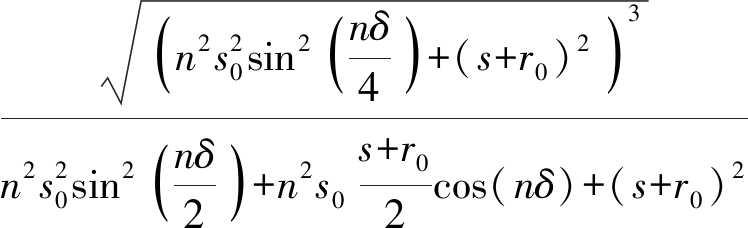

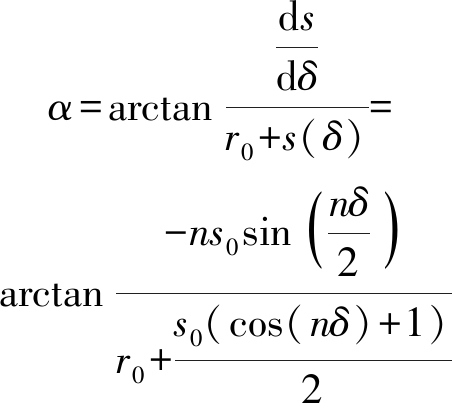

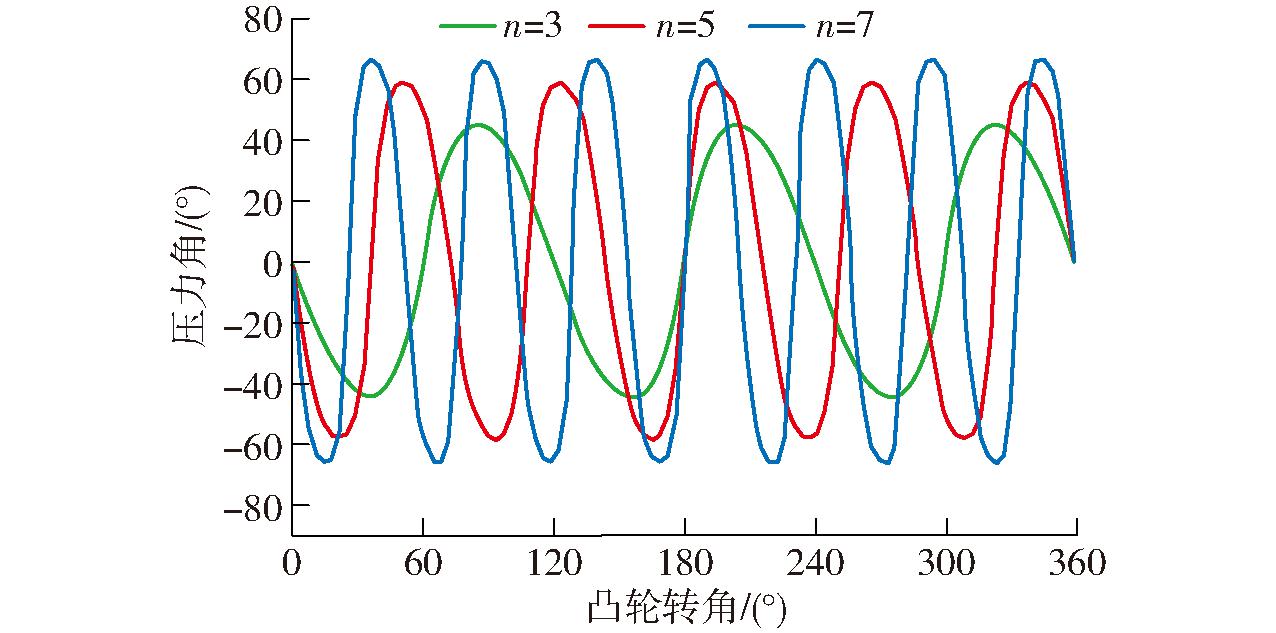

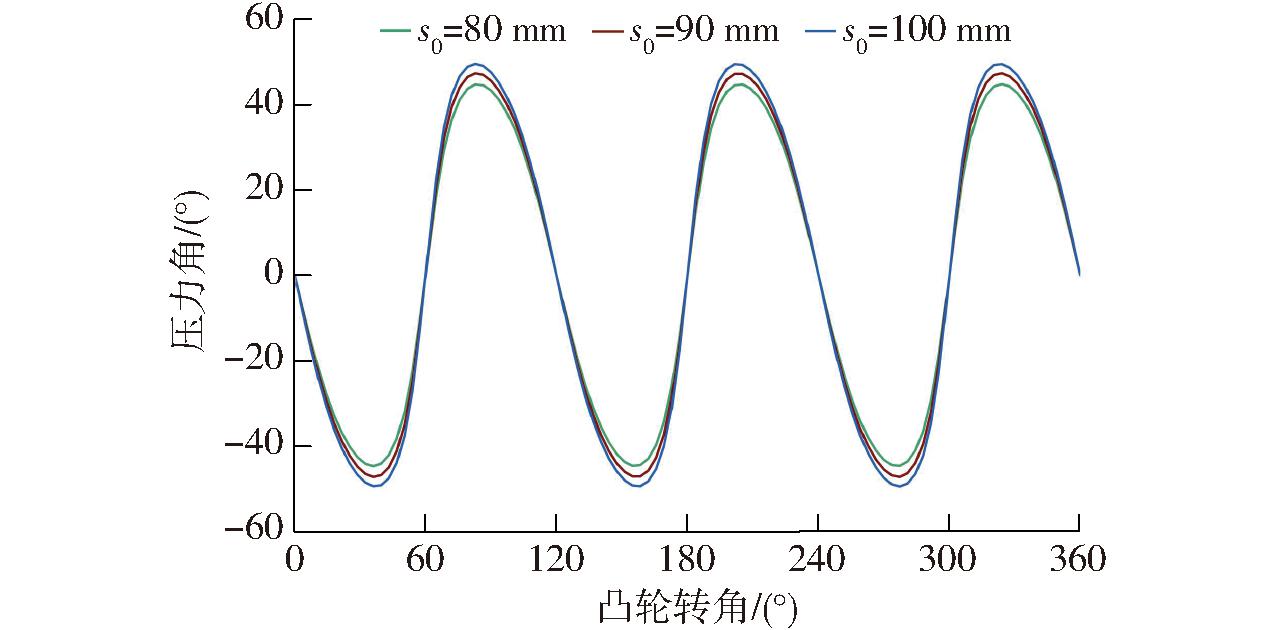

在等径凸轮转动过程中,压力角不断变化,压力角越小,对传动越有利,传动效率越高。由上述分析可知凸轮压力角为

(14)

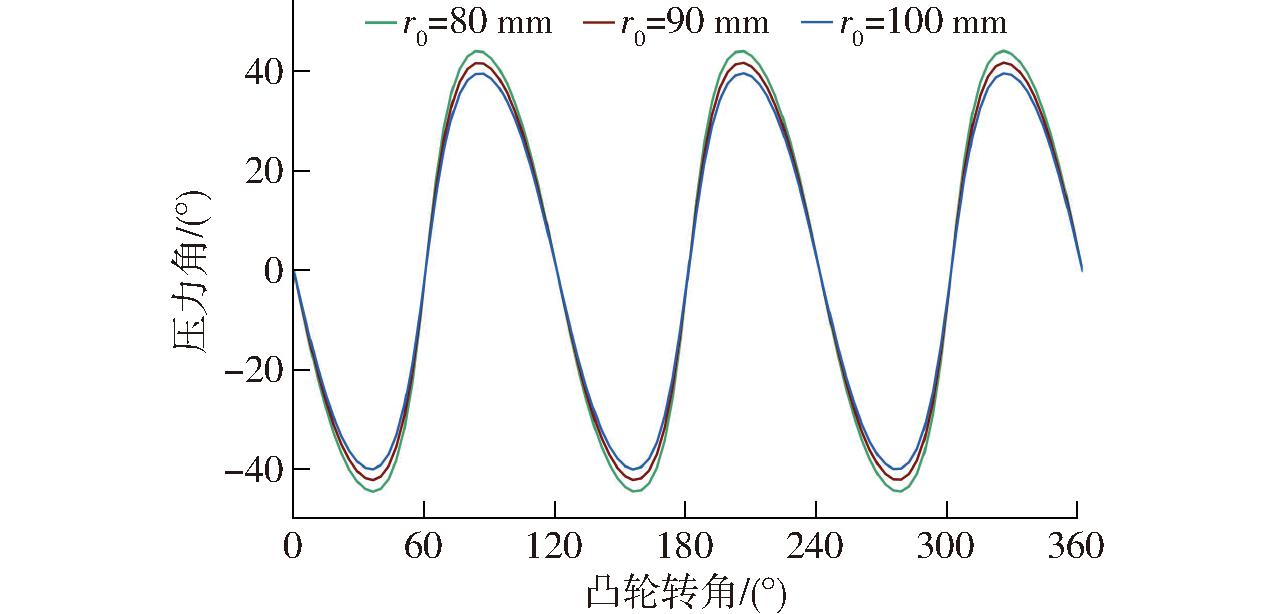

由式(14)可知,凸轮压力角与运动周期、凸轮行程、凸轮基圆半径有关。在Matlab中进行求解计算,分析不同参数对压力角的影响,如图16~18所示,运动周期对凸轮压力角的影响明显大于凸轮行程与基圆半径对压力角的影响。当运动周期为3时,等径凸轮每转动120°,粉碎刀便往复运动一次,最大压力角不超过45°。随着运动周期的增加,凸轮压力角变化频率也增加,最大压力角也随之增加,不利于凸轮传动的稳定性,因此运动周期不应超过3。随着凸轮行程的增加,凸轮压力角也随之增大,因此,在保证切碎质量的前提下,凸轮行程不超过10 cm为宜。凸轮基圆半径与压力角存在负相关性,基圆半径越大,凸轮压力角越小,利于传动,但基圆半径过大时会导致整个粉碎装置的尺寸过大,因此基圆半径不超过10 cm为宜。

图16 运动周期n对凸轮压力角的影响规律

Fig.16 Influence of number of motion cycles on cam pressure angle

图17 凸轮行程s0对凸轮压力角的影响规律

Fig.17 Influence of cam stroke on cam pressure angle

图18 凸轮基圆半径r0对凸轮压力角的影响规律

Fig.18 Influence of radius of cam base circle on pressure angle of cam

2.3 粉碎装置动力学分析

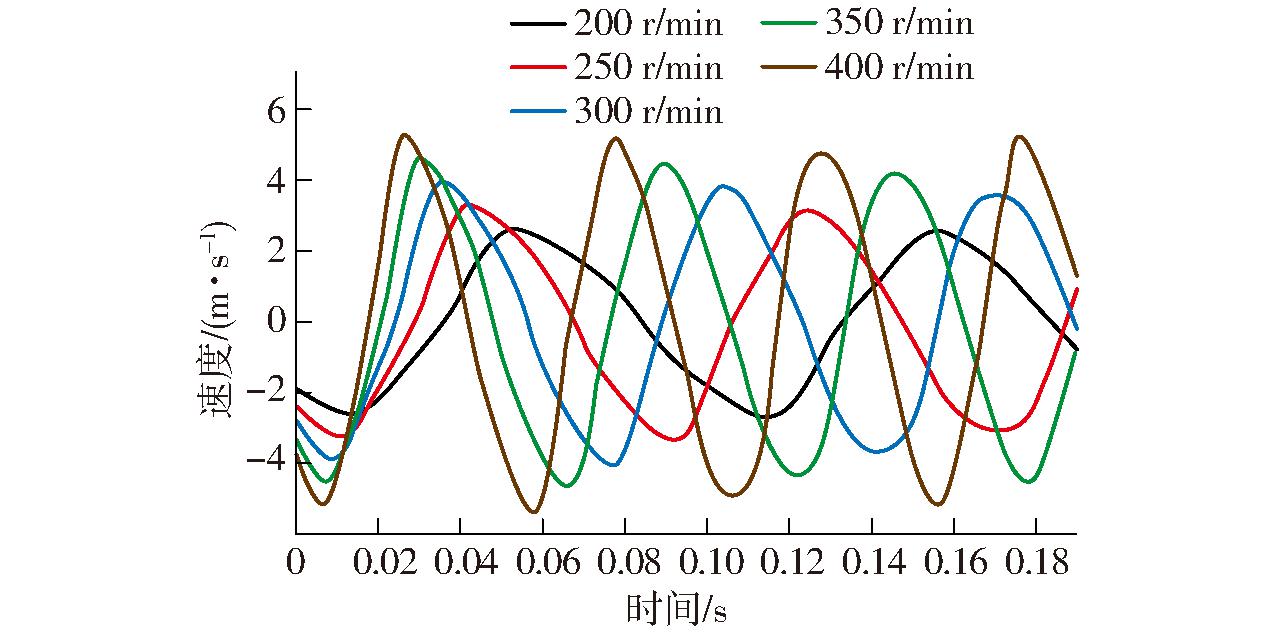

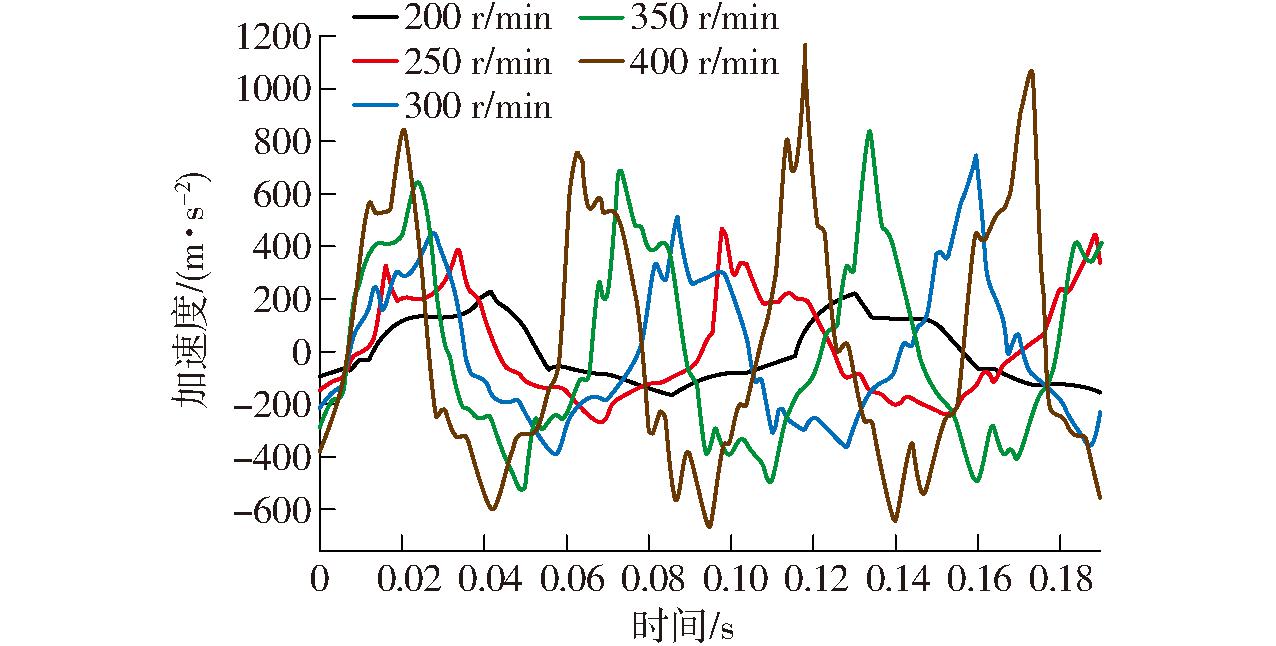

依据上述分析,等径凸轮传动效率直接影响粉碎刀速度、加速度,而粉碎刀速度决定着秸秆粉碎合格率,粉碎刀加速度变化对机具振动有较大影响。以运动周期为3、凸轮基圆半径为10 cm、凸轮刀行程为10 cm为例,通过ADAMS软件对等径凸轮传动机构进行运动学分析。以不同主轴转速为试验因素,粉碎刀末端速度、加速度为评价指标,进行单因素试验。不同主轴转速时粉碎刀速度、加速度变化规律如图19、20所示。

图19 主轴转速对粉碎刀速度影响规律

Fig.19 Influence of spindle speed on speed of grinding knife

图20 主轴转速对粉碎刀加速度影响规律

Fig.20 Influence of spindle speed on acceleration of grinding knife

由图19、20可知,当主轴转速不同时,粉碎刀速度、加速度变化趋势基本一致。随着主轴转速增加,粉碎刀速度及加速度最大值也随之增加。当主轴转速由200 r/min增加至400 r/min时,粉碎刀速度最大值由2.5 m/s增加至5.2 m/s,粉碎刀加速度最大值由215 m/s2增加至1190 m/s2。当主轴转速超过250 r/min时,粉碎刀最大加速度成倍增加。粉碎刀加速度过高会产生较大的机具振动,因此主轴转速不应超过250 r/min。

3 速度控制系统设计

3.1 系统结构与工作原理

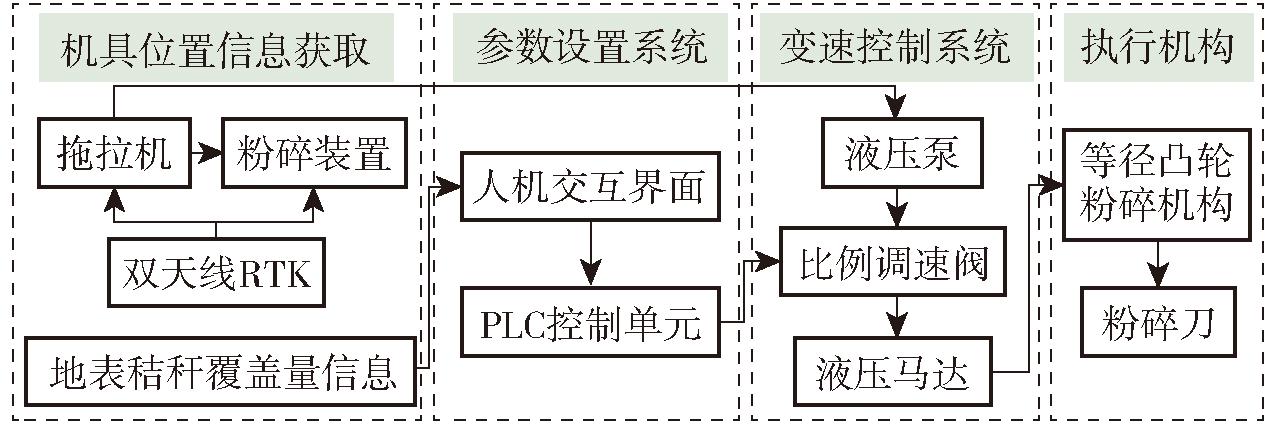

根据地表秸秆覆盖量,设计一种基于秸秆覆盖量的主轴转速控制系统,如图21所示。该系统主要由拖拉机、泵、马达、比例阀以及PLC控制系统组成。其中,拖拉机后输出轴驱动液压泵进行泵油并随之将动力传递给液压马达,比例阀通过控制液压油路流量进行马达速度的精准控制。工作时,作业人员根据地表秸秆覆盖量,通过PLC控制器进行作业参数设置,从而通过控制比例调速阀实现对液压油路流量的调节,进而控制马达输出转速。

图21 变速控制系统组成

Fig.21 Composition of transmission control system

变速控制系统工作原理如图22所示。当拖拉机带动秸秆粉碎还田装置进行作业时,以PLC为控制核心,由北斗导航定位信息获取机具当前实时位置信息,根据地表秸秆覆盖量及拖拉机行驶轨迹设置粉碎装置作业参数。

图22 变速控制系统原理图

Fig.22 Schematic of variable speed control system

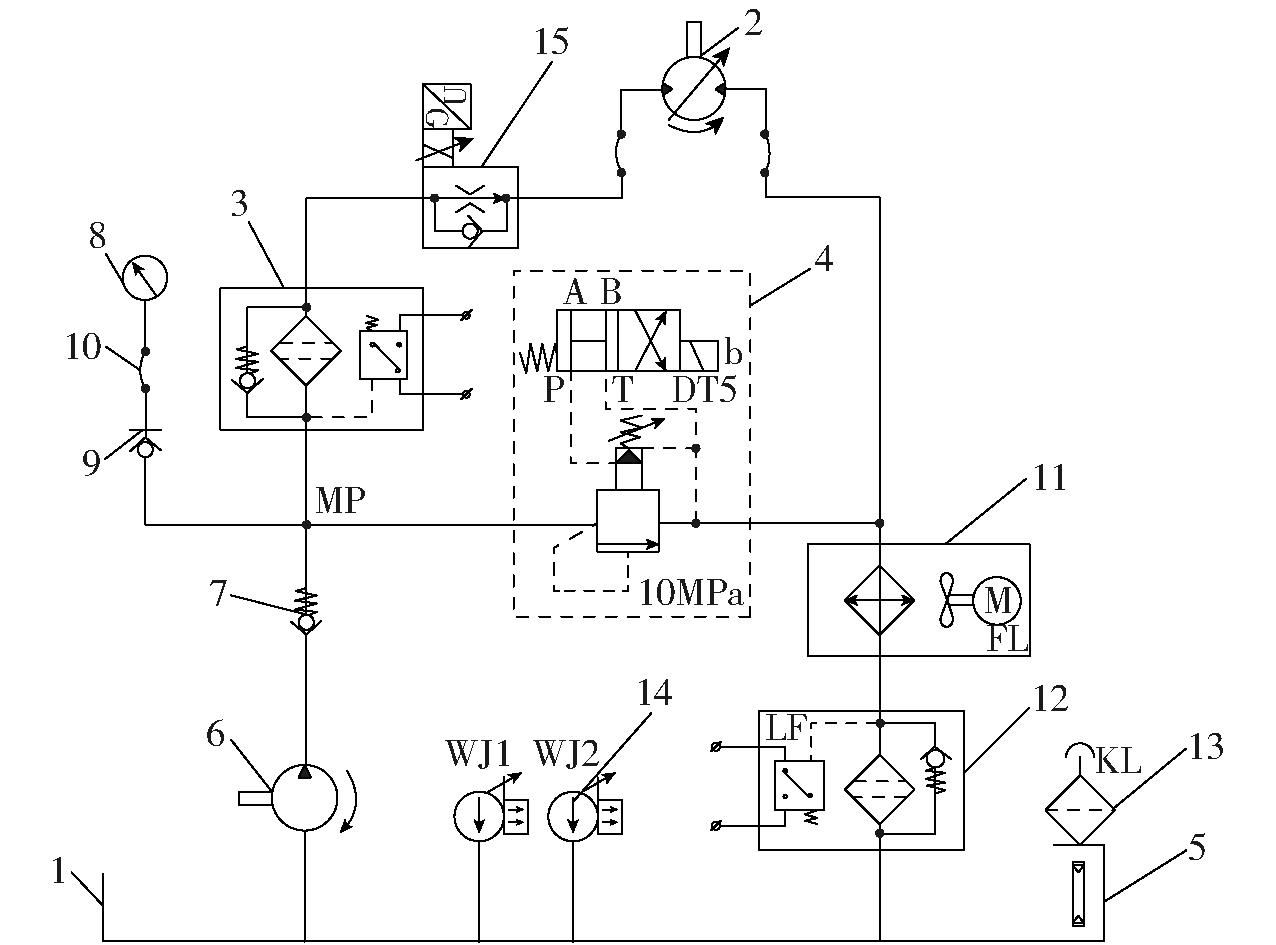

3.2 系统设计

变速控制系统硬件主要由液压泵、比例调速阀、液压马达及控制单元4部分构成,其中“泵-阀-马达”电液控制系统模型如图23所示。

图23 “泵-阀-马达”电液控制系统模型

Fig.23 Hydraulic control system model diagram for pump-valve-motor

1.液压油箱 2.变量马达 3.高压过滤器 4.电磁溢流阀 5.液位液温计 6.定量泵 7.单向阀 8.压力表 9.测压接头 10.测压软管 11.风冷却器 12.回油滤油器 13.空气滤清器 14.电接点温度计 15.比例调速阀

3.2.1 液压马达参数设计

等径凸轮粉碎机构转速不超过250 r/min为宜,而秸秆切碎过程中单根秸秆最大切碎力不超过35 N。田间秸秆有效切碎长度约为1.5 m,玉米种植株距约25 cm,因此,粉碎刀单次切割秸秆最大数量为6,即粉碎刀最大作用力为210 N。依据ADAMS软件分析结果,粉碎机构主轴所需扭矩不超过100 N·m。综上所述,所需液压马达需满足以下特征:①输出转速可调整,且调整范围不小于0~250 r/min。②输出扭矩大于100 N·m。考虑上述要求,初选BM-D200型摆线转子变量液压马达。

摆线转子变量液压马达具有结构简单、体积小、成本低、转速范围较宽、速度稳定性好、转速大的优点,其主要参数为排量、压力、转速、转矩及总效率。计算公式为

(15)

式中 V——液压马达排量,mL/r

q——液压马达流量,L/min

η——液压马达效率,%

n1——液压马达转速,r/min

T——输出扭矩,N·m

Δp——进出口压力差,MPa

P——输出功率,kW

ω——输出角速度,rad/s

摆线马达总效率一般在70%左右,对于载荷中等的液压系统,为尽可能减小液压系统体积,工作压力一般不超过10 MPa。由图23可知,整个液压系统回油路上的背压取决于沿程压力损失,根据设计的液压管道长度及管道内径,一般为0.5 MPa,因此液压马达进出口压力差为9.5 MPa。根据式(15)计算可得液压马达排量不少于95 mL/r,流量不少于34 L/min。所选用的BM-D200型摆线液压马达,其排量为200 mL/r,额定压力10 MPa,转速320 r/min,转矩235 N·m,满足设计要求。

3.2.2 液压泵参数设计

液压泵额定工作压力为最大工作压力与沿程压力损失之和,本文所设计液压油路沿程压力损失为0.5 MPa,因此液压泵额定工作压力取10.5 MPa。液压泵关键参数计算公式为

qp≥K∑qmax

(16)

式中 K——系统泄漏系数

qp——液压泵理论流量,L/min

qmax——液压马达最大流量,L/min

系统泄漏系数一般取1.1,计算得液压泵理论流量为38 L/min。初选CBD-F550型齿轮泵,排量50 mL/r,额定压力20 MPa,额定转速2 000 r/min,液压泵理论流量为100 L/min,取液压泵容积效率为75%,则其额定流量为75 L/min(>38 L/min)。该流量下液压马达理论转速计算式为

(17)

计算得液压马达理论转速为281 r/min,大于250 r/min,满足设计要求。

3.2.3 其他液压元件设计

根据上述要求,整个液压系统流量取40 L/min(>38 L/min),则理论油箱容积为

Vy=aqv

(18)

式中 Vy——油箱容积,L

qv——液压泵额定流量,L/min

a——经验系数

经验系数一般取2,由此计算出理论油箱容积为75 L,考虑到液压油损耗及有关误差,设计油箱实际容积为80 L。

为保证整个液压变速系统平稳运行,避免出现油温或油压过高导致系统故障,选取YWZ-200T型液位液温计对油箱进行监测,选取AH1012-CA2型风冷却器对整个回路进行降温,选取WSSX-311型电接点温度计对液压油路进行温度监测。

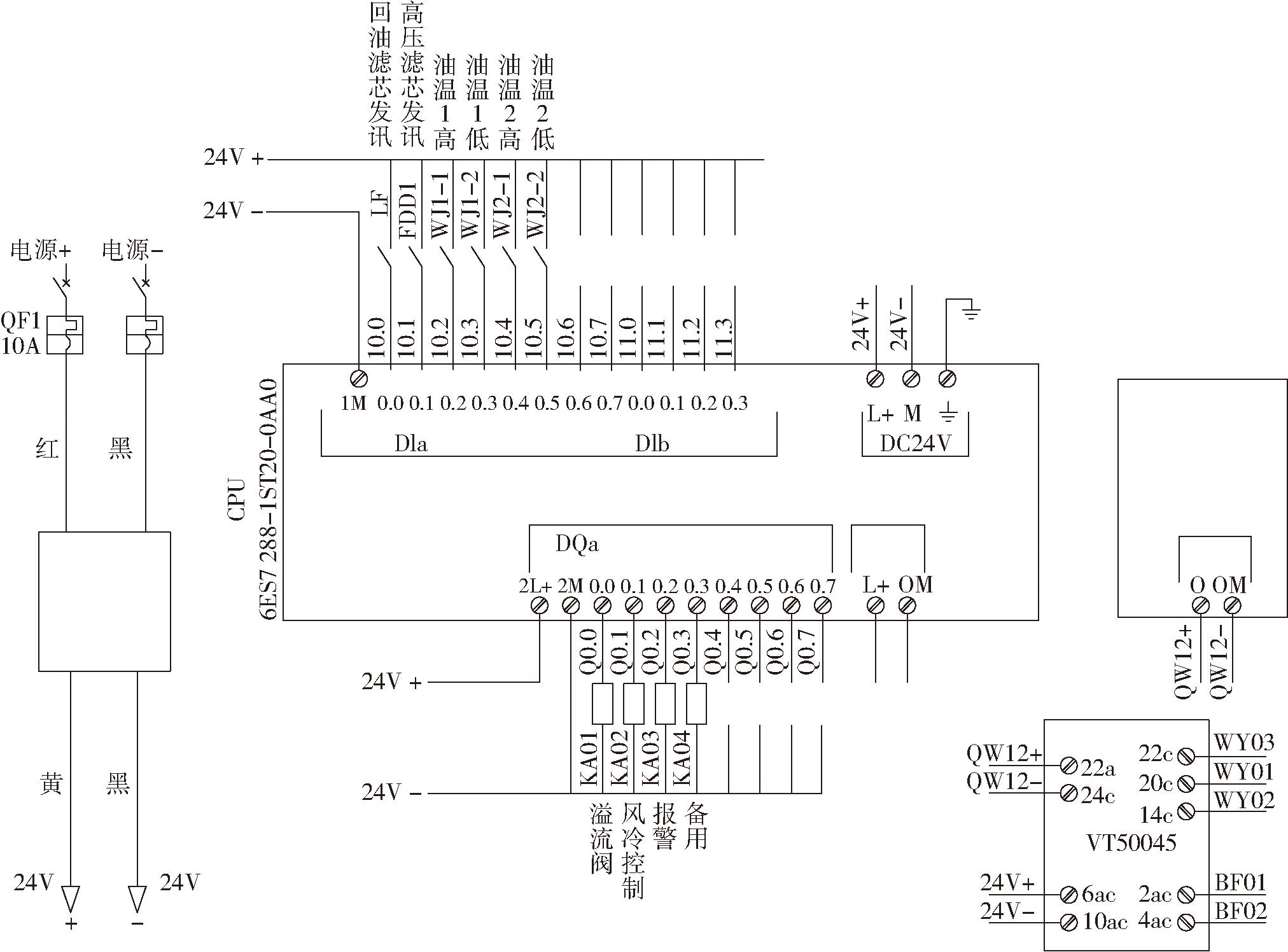

3.2.4 控制单元电路设计

控制单元主要控制比例调速阀进行油路流量的调节,其主要包含人机交互界面(用于设置作业参数)及PLC控制器。PLC选取西门子S7-200SMART PLC,型号为6ES7288-1ST20-0AA0,标准型CPU ST20,包含20个I/O点,其中12个输入点,8个输出点,采用晶体管输出方式。由于西门子S7-200 SMART PLC接收与输出的均是数字信号,而比例调速阀给定信号为0~20 V模拟信号,因此选用1组西门子模拟量输入输出模块(6ES7288-3AM03-0AA0,6ES7288-5AQ01-0AA0)。控制单元线路如图24所示。

图24 PLC控制单元线路图

Fig.24 PLC control unit circuit diagram

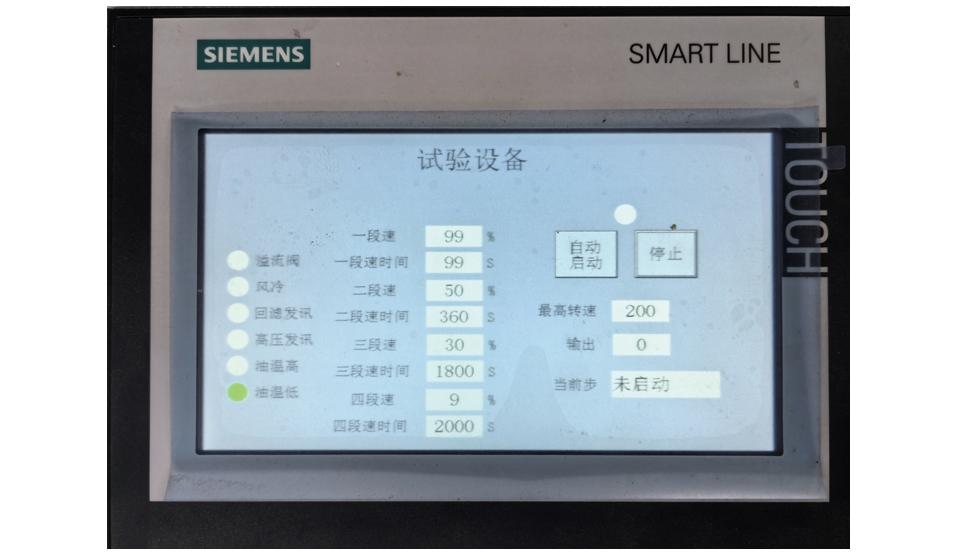

装置作业前,通过人机交互界面输入速度变化范围,如图25所示(变速程序以4段转速控制为例)。在定速测试过程中,设最高转速为100 r/min,将1段速、2段速、3段速、4段速设置百分比为100%,作业时间依据拖拉机行驶时间决定,即可实现主轴转速在额定转速100 r/min下正常作业。在变速测试过程中,设置最高转速为250 r/min,根据地表秸秆覆盖量的不同,调整1段速、2段速、3段速、4段速比例,并设置作业时间,即可实现可调速作业过程。当需要多段速度变化时,通过修改PLC控制程序即可实现多段速度控制。

图25 PLC人机交互界面

Fig.25 PLC control human-machine interface

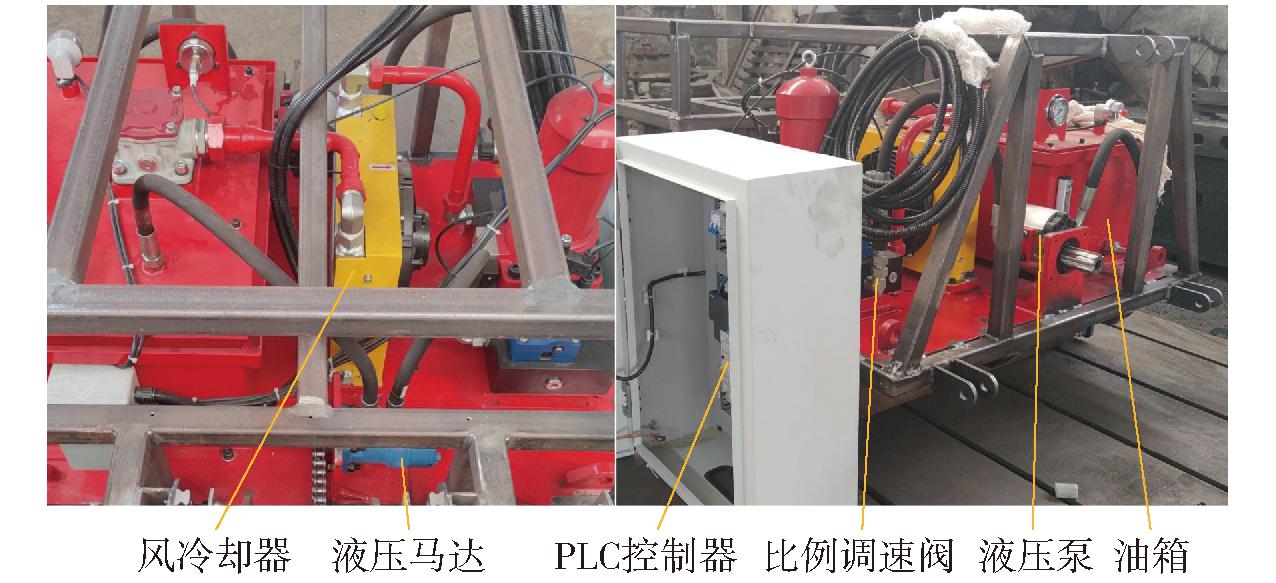

4 田间试验

4.1 试验条件

为了验证秸秆变速粉碎还田装置的可靠性与稳定性,于2023年10月在山东省济南市山东省农业科学研究院科研基地进行试验(图26)。试验地前茬作物为玉米,播种行距60 cm,株距18 cm,地表秸秆覆盖量分布差异性较大,秸秆平均含水率为45%,土壤含水率为18%。

图26 田间试验

Fig.26 Field experiment

4.2 试验材料与方法

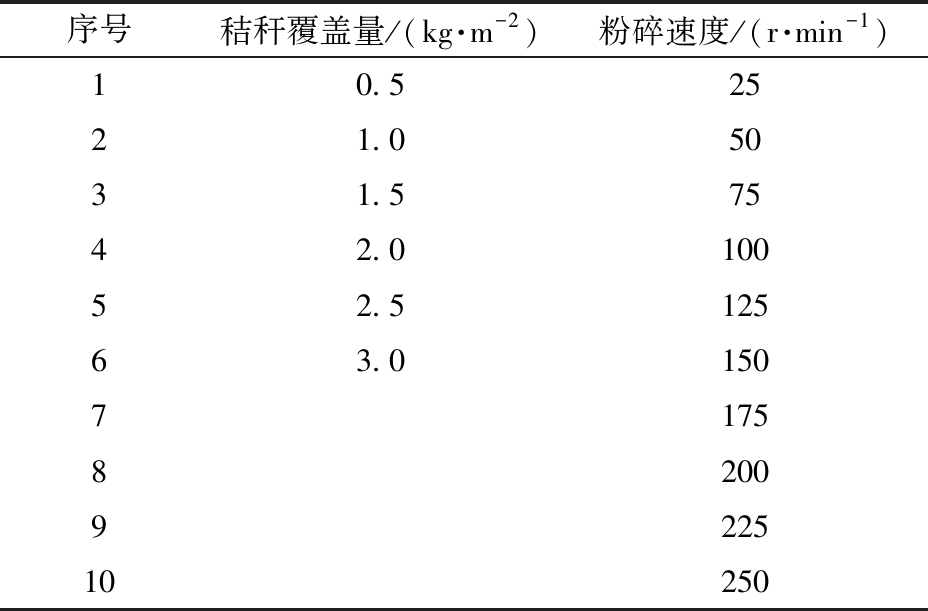

根据GB/T 24675.6—2009《保护性耕作机械 秸秆粉碎还田机》进行田间试验,确定秸秆覆盖量为0.5~3 kg/m2,拖拉机前进速度保持在3 km/h左右。以玉米秸秆粉碎合格率为试验指标,以秸秆覆盖量及粉碎速度为试验因素,进行单因素试验。每组试验重复3次。将试验所得结果进行方差分析,获得最佳粉碎参数。其中,秸秆覆盖量取0.5、1、1.5、2、2.5、3 kg/m2,粉碎速度取25、50、75、100、125、150、175、200、225、250 r/min(表4)。

表4 田间试验方案

Tab.4 Field experiment design

序号秸秆覆盖量/(kg·m-2)粉碎速度/(r·min-1)10.52521.05031.57542.010052.512563.015071758200922510250

每组试验测试行程为10 m。每个试验行程中随机选取5个测试点(1 m×1 m)进行测试(图27),收集测试点中的所有秸秆,剔除粉碎长度不合格的玉米秸秆(长度大于100 mm),并称质量、计算每个点秸秆粉碎合格率,对5个测试点的秸秆粉碎合格率求平均值。

图27 秸秆粉碎长度合格率检测

Fig.27 Detection of straw chopping pass rate

4.3 试验结果与分析

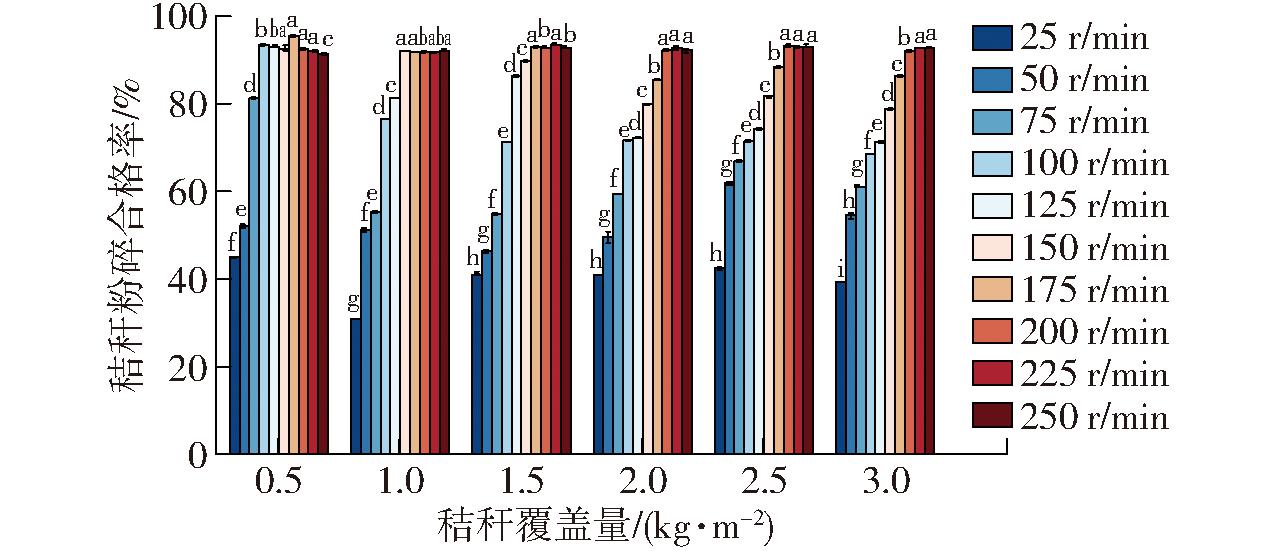

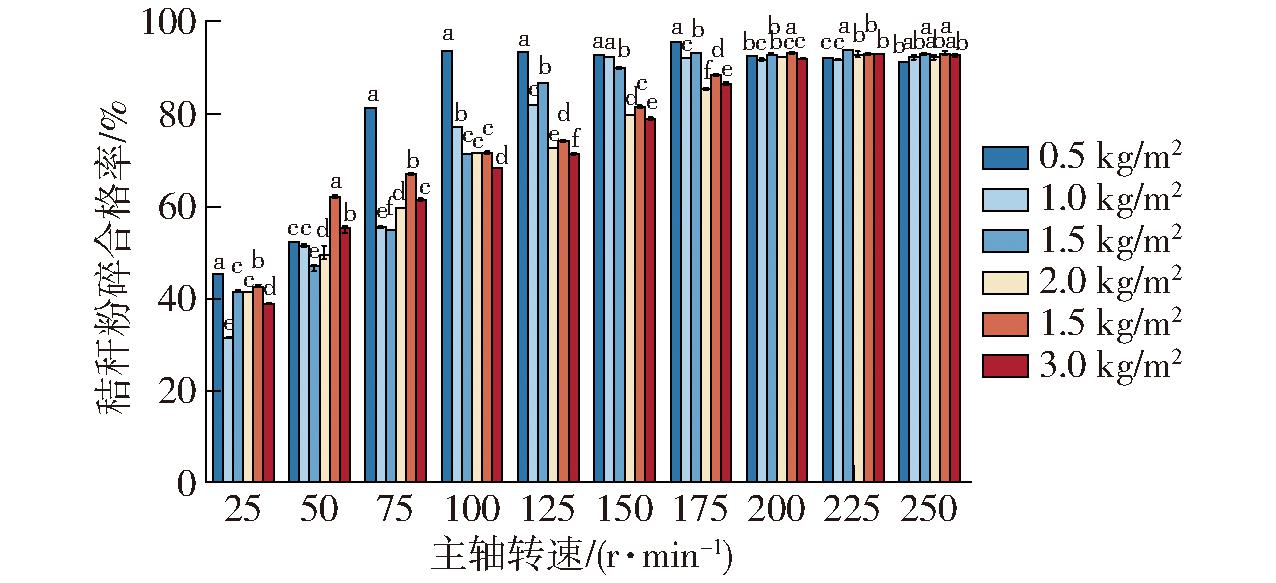

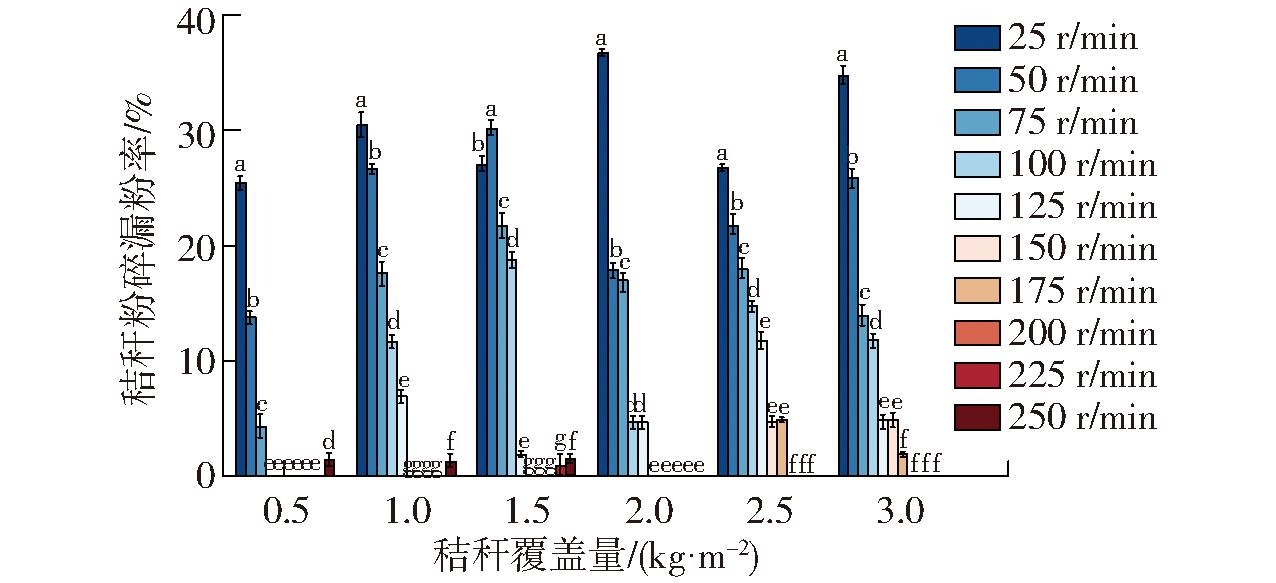

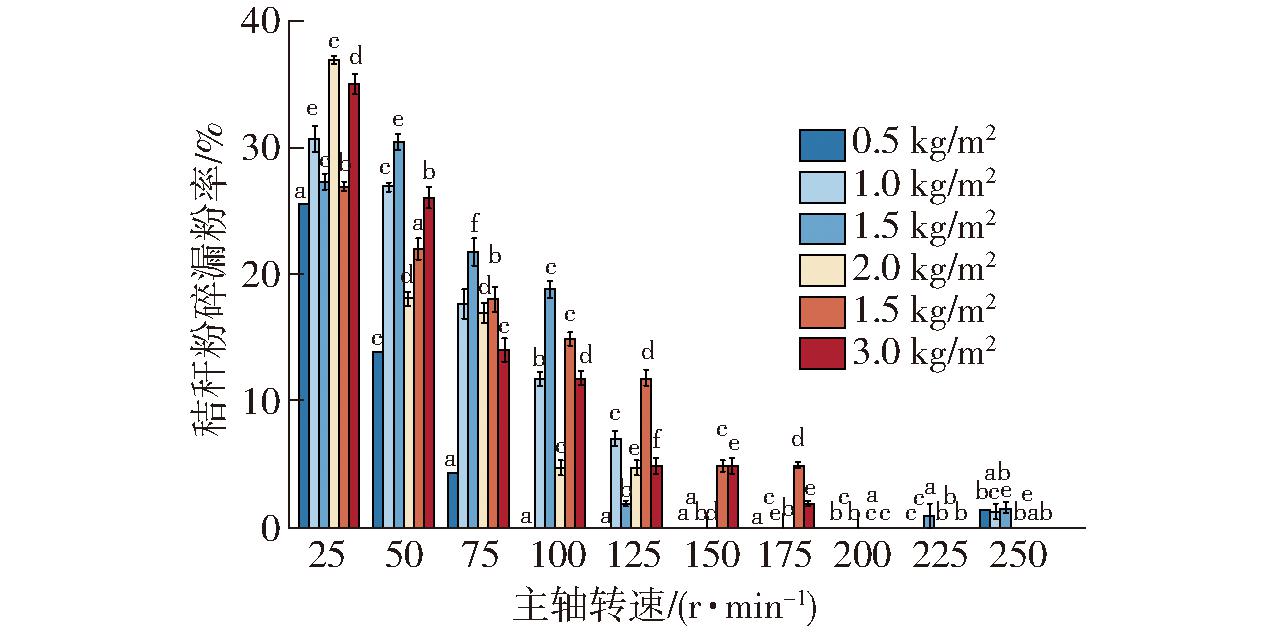

田间试验结果如图28~31所示。由图28~31可知,当田间秸秆覆盖量一定时,随着主轴转速的增加,粉碎合格率显著性增加(p<0.05),漏粉率显著性下降(p<0.05);当主轴转速一定时,随着田间秸秆覆盖量的增加,粉碎合格率呈下降趋势,但当主轴转速超过200 r/min时,秸秆粉碎合格率均达到90%以上,没有显著性差异。当田间秸秆覆盖量为0~0.5 kg/m2时,主轴转速增加至100 r/min后,秸秆粉碎合格率保持在92%左右,几乎无明显漏粉现象,随着主轴转速的进一步增加,秸秆粉碎合格率基本保持不变且无明显漏粉;当田间秸秆覆盖量为0.5~1.0 kg/m2时,主轴转速增加至150 r/min后,秸秆粉碎合格率保持稳定;当田间秸秆覆盖量为1.0~1.5 kg/m2时,主轴转速增加至175 r/min后,秸秆粉碎合格率保持稳定;当田间秸秆覆盖量为1.5~3.0 kg/m2时,主轴转速增加至200 r/min后,秸秆粉碎合格率保持稳定,且当主轴转速过高时,会出现一定的漏粉现象。综上所述,田间秸秆覆盖量为0~0.5 kg/m2时粉碎最佳转速为100 r/min;田间秸秆覆盖量为0.5~1.0 kg/m2时粉碎最佳转速为150 r/min;田间秸秆覆盖量为1.0~1.5 kg/m2时粉碎最佳转速为175 r/min;田间秸秆覆盖量为1.5~3.0 kg/m2时粉碎最佳转速为200 r/min。

图28 不同秸秆覆盖量下粉碎合格率随主轴转速变化规律

Fig.28 Variation of chopping pass rate with spindle speed under different straw mulching

图29 不同主轴转速下粉碎合格率随秸秆覆盖量变化规律

Fig.29 Variation of chopping pass rate with straw mulchingat different spindle speeds

图30 不同秸秆覆盖量下漏粉率随主轴转速变化规律

Fig.30 Variation of chopping leakage rate with spindle speed under different straw mulching

图31 不同主轴转速下漏粉率随秸秆覆盖量变化规律

Fig.31 Variation of chopping leakage rate with straw mulching at different spindle speeds

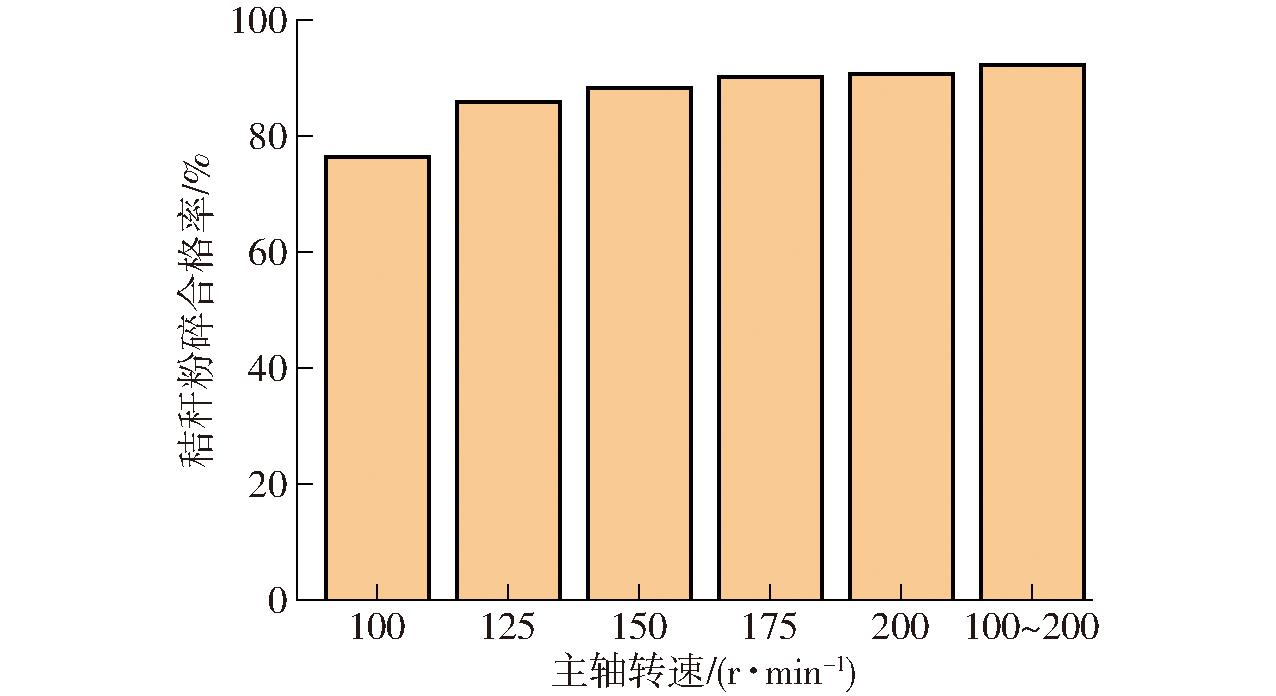

4.4 试验验证

为验证上述结果,选取2 m×40 m区域为待试验区域,根据田间秸秆覆盖量,将试验区域划分为不同等级,以主轴恒定转速100、125、150、175、200 r/min及主轴变化转速100~200 r/min为试验因素,试验结果如图32所示。由图32可知,变速秸秆粉碎方式优于传统定速秸秆粉碎,秸秆粉碎合格率更高(92.17%)。

图32 不同主轴转速下秸秆粉碎合格率

Fig.32 Chopping pass rate of straw chopping at different spindle speeds

5 结论

(1)基于地表支撑条件下秸秆砍切粉碎方法,设计了基于等径凸轮传动的秸秆变速粉碎还田装置,包括粉碎机构及变速控制系统。通过获取田间秸秆覆盖量,设置作业参数,实现不同秸秆覆盖量与粉碎速度的精准匹配,提高秸秆粉碎合格率。

(2)通过对地表支撑条件下秸秆砍切粉碎全过程分析,探究粉碎刀运动速度及刃口角度对秸秆最大破碎力与粉碎功耗的影响,确定粉碎刀刃口角度不超过25°,粉碎刀运动速度不超过3.0 m/s。

(3)建立等径凸轮传动模型,探究各杆件长度及速度对机构传动效果的影响,基于Matlab及ADAMS软件,确定等径凸轮各杆件长度及工作参数为:凸轮运动周期3、凸轮基圆半径100 mm、凸轮有效行程100 mm和凸轮转速不超过250 r/min。

(4)根据田间试验结果,确定了田间秸秆覆盖量与主轴转速间的关系,并验证了秸秆变速粉碎还田装置作业性能,试验结果表明,依据秸秆覆盖量实时调节主轴转速的变速秸秆粉碎方法的秸秆粉碎合格率为92.17%,优于其他定速秸秆粉碎方法,并且满足相关国家标准规定。

[1] 刘鹏,何进,李洪文,等. 异速圆盘动态支撑式玉米秸秆粉碎装置设计与试验[J]. 农业机械学报, 2021,52(10):41-50.LIU Peng, HE Jin, LI Hongwen, et al. Design and experiment for dynamic supporting type maize straw chopping retention device with different rotation speeds of disc blade[J]. Transactions of the Chinese Society for Agricultural Machinery, 2021,52(10):41-50. (in Chinese)

[2] 段正宇,朱成立,车子刚,等. 秸秆还田下土壤孔隙演化及其对溶质穿透特征的影响机理分析[J]. 农业机械学报, 2024,55(4):312-326.DUAN Zhengyu, ZHU Chengli, CHE Zigang, et al. Soil pore evolution and effect on solute transport with straw application[J]. Transactions of the Chinese Society for Agricultural Machinery, 2024,55(4):312-326.(in Chinese)

[3] 赵政鑫,王晓云,李府阳,等. 秸秆还田配施稳定性氮肥对麦玉轮作水氮利用的影响[J]. 农业机械学报,2023,54(6):350-360.ZHAO Zhengxin, WANG Xiaoyun, LI Fuyang, et al. Effects of straw returning and application of stable nitrogen fertilizer on water and nitrogen use efficiencies of wheat maize rotation[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023,54(6):350-360.(in Chinese)

[4] ZHANG Zhiqiang, DAVID M H A, LI Hongwen, et al. Global overview of research and development of crop residue management machinery[J]. Applied Engineering in Agriculture, 2017,33(3):329-344.

[5] 王庆杰,刘正道,何进,等. 砍切式玉米秸秆还田机的设计与试验[J]. 农业工程学报, 2018,34(2):10-17.WANG Qingjie, LIU Zhengdao, HE Jin, et al. Design and experiment of chopping type maize straw returning machine[J]. Transactions of the CSAE, 2018,34(2):10-17. (in Chinese)

[6] 刘鹏,何进,李艳洁,等. 异速对辊式玉米秸秆粉碎还田装置设计与试验[J]. 农业工程学报, 2020,36(14):69-79.LIU Peng, HE Jin, LI Yanjie, et al. Design and experiment of double rollers maize stalk chopping device with different rotation speeds[J]. Transactions of the CSAE, 2020,36(14):69-79. (in Chinese)

[7] 孙宏宇,董玉平,吴云玉,等. 基于COSMOSWorks的还田机直刀有限元分析[J]. 农机化研究, 2011,33(1):69-71.SUN Hongyu, DONG Yuping, WU Yunyu, et al. Finite element analysis of straw machine straight knife based on COSMOSWorks[J]. Journal of Agricultural Mechanization Research, 2011,33(1):69-71. (in Chinese)

[8] 张喜瑞,王自强,李粤,等. 滑切防缠式香蕉秸秆还田机设计与试验[J]. 农业工程学报, 2018,34(3):26-34.ZHANG Xirui, WANG Ziqiang, LI Yue, et al. Design and experiment of sliding-cutting and anti-twining returning device for banana straw[J]. Transactions of the CSAE, 2018,34(3):26-34. (in Chinese)

[9] 姚燕,姬裕江. 基于锤爪式动刀的小麦秸秆粉碎装置试验研究[J]. 农机化研究, 2010,32(1):156-158.YAO Yan, JI Yujiang. Test study on smashing devices of wheat stalks[J]. Journal of Agricultural Mechanization Research, 2010,32(1):156-158. (in Chinese)

[10] 林静,马铁,李宝筏. 1JHL-2型秸秆深埋还田机设计与试验[J]. 农业工程学报, 2017,33(20):32-40.LIN Jing, MA Tie, LI Baofa. Design and test of 1JHL-2 type straw deep burying and returning machine[J]. Transactions of the CSAE, 2017,33(20):32-40. (in Chinese)

[11] 贺宁波,李粤,郭超凡,等. 香蕉秸秆粉碎还田机刀片优化设计与试验[J]. 农机化研究, 2021,43(12):85-91.HE Ningbo, LI Yue, GUO Chaofan, et al. Optimization design and test of blade of banana straw returning machine[J]. Journal of Agricultural Mechanization Research, 2021,43(12):85-91. (in Chinese)

[12] 甘声豹,李粤,张喜瑞,等. 喂入式立轴甩刀香蕉秸秆粉碎还田机设计与试验[J]. 农业工程学报, 2014,30(13):10-19.GAN Shengbao, LI Yue, ZHANG Xirui, et al. Design and experiment on banana stalk chopper with feeding type spindle flail[J]. Transactions of the CSAE, 2014,30(13):10-19. (in Chinese)

[13] 付雪高,李明,卢敬铭,等. 秸秆粉碎还田机甩刀的研究进展[J]. 中国农机化, 2011,22(1):83-87.FU Gaoxue, LI Ming, LU Jingming, et al. Research on the cutter of straw crushing machine to field[J]. Journal of Agricultural Mechanization Research, 2011,22(1):83-87. (in Chinese)

[14] 郭俊,张庆怡,MUHAMMAD Sohail Memon,等. 仿鼹鼠足趾排列的旋耕-秸秆粉碎锯齿刀片设计与试验[J]. 农业工程学报, 2017,33(6):43-50.GUO Jun, ZHANG Qingyi, MUHAMMAD Sohail Memon, et al. Design and experiment of bionic mole’s toe arrangement serrated blade for soil-rototilling and straw-shattering[J]. Transactions of the CSAE, 2017,33(6):43-50. (in Chinese)

[15] 王庆杰,牛琪,葛士林,等. 保护性耕作双翼对称旋切式浅松刀设计与试验[J]. 农业机械学报, 2016,47(增刊):103-107.WANG Qingjie, NIU Qi, GE Shilin, et al. Design and experiment of double-vane symmetrical rotary blade for surface tillage[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016,47(Supp.):103-107. (in Chinese)

[16] 邱新伟,王俊发,李亚芹,等. Y-直型锯齿型秸秆粉碎还田装置的设计[J]. 现代农业, 2015(6):53-55.QIU Xinwei, WANG Junfa, LI Yaqin, et al. Design of Y-straight sawtooth straw crushing and returning device[J]. Modern Agriculture, 2015(6):53-55. (in Chinese)

[17] 贾洪雷,姜鑫铭,郭明卓,等. V-L型秸秆粉碎还田刀片设计与试验[J]. 农业工程学报, 2015,31(1):28-33.JIA Honglei, JIANG Xinming, GUO Mingzhuo, et al. Design and experiment of V-L shaped smashed straw blade[J]. Transactions of the CSAE,2015,31(1):28-33. (in Chinese)

[18] 张世芳, 赵树朋, 马跃进, 等. 秸秆还田机鞭式刀具的研究[J]. 农业机械学报, 2004,35(2):59-61.ZHANG Shifang, ZHAO Shupeng, MA Yuejin, et al. Research of scourge-type reamer used for straw returning machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2004,35(2):59-61. (in Chinese)

[19] 潘佛雏,康建明,颜利民,等. Y型甩刀式秸秆粉碎还田机关键部件的设计与性能试验[J]. 农业现代化研究, 2015,36(5):912-915.PAN Fuchu, KANG Jianming, YAN Limin, et al. Design and experiment to key components of Y type cutting device of smashed straw machine[J]. Research of Agricultural Modernization, 2015, 36(5): 912-915. (in Chinese)

[20] 张喜瑞,王自强,李粤,等. 滑切防缠式香蕉秸秆还田机设计与试验[J]. 农业工程学报, 2018,34(3):26-34.ZHANG Xirui, WANG Ziqiang, LI Yue, et al. Design and experiment of sliding-cutting and anti-twining returning device for banana straw[J]. Transactions of the CSAE, 2018,34(3):26-34. (in Chinese)

[21] 陈涛,衣淑娟,李衣菲,等. 铡切揉碎协同式牧草揉丝机设计与试验[J]. 农业机械学报, 2024,55(2):149-159.CHEN Tao, YI Shujuan, LI Yifei, et al. Design and test of cutting and crushing cooperative silk kneading machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2024,55(2):149-159.(in Chinese)

[22] 张喜瑞,杨幼铭,刘宏新,等. 双定刀滑切防缠式香蕉秸秆粉碎还田机设计与试验[J]. 农业机械学报, 2024,55(2):36-49.ZHANG Xirui, YANG Youming, LIU Hongxin, et al. Optimal design and experiment of double fixed knife slip-cutting and anti-tangle banana straw crushing and returning machine[J]. Transactions of the Chinese Society for Agricultural Machinery, 2024,55(2):36-49.(in Chinese)

[23] 邱进,吴明亮,官春云,等. 动定刀同轴水稻秸秆切碎还田装置结构设计与试验[J]. 农业工程学报, 2015,31(10):11-19.QIU Jin, WU Mingliang, GUAN Chunyun, et al. Design and experiment of chopping device with dynamic fixed knife coaxial for rice straw[J]. Transactions of the CSAE, 2015,31(10):11-19. (in Chinese)

[24] 孙妮娜,王晓燕,李洪文,等. 差速锯切式水稻秸秆粉碎还田机设计与试验[J]. 农业工程学报, 2019,35(22):267-276.SUN Nina, WANG Xiaoyan, LI Hongwen, et al. Design and experiment of differential sawing rice straw chopper for turning to field[J]. Transactions of the CSAE, 2019,35(22):267-276. (in Chinese)

[25] LIU Peng, HE Jin, WANG Qingjie, et al. Effects of various edge-curve types and rotational speeds of disc blades on breaking force and energy consumption in the maize stalk chopping process[J]. Applied Engineering in Agriculture, 2021,37(5):951-965.

[26] 牛国梁,李斌,刘洋,等.立式秸秆粉碎还田机机架振动分析与优化[J]. 甘肃农业大学学报, 2021,56(5):185-194.NIU Guoliang, LI Bin, LIU Yang, et al. Finite element modal analysis and experiment of the frame of 4JH-180 vertical straw crushing and returning machine[J]. Journal of Gansu Agricultural University, 2021,56(5):185-194. (in Chinese)

[27] LIN Han, HE Jin, LI Hui, et al. A review of research progress on soil organic cover machinery in China[J]. Agriculture, 2022,12:1311.

[28] 徐礼超,陈勇,朱静,等. 秸秆还田机切碎装置变速系统设计与仿真分析[J]. 装备制造技术, 2021(6):1-3,15.XU Lichao, CHEN Yong, ZHU Jing, et al. Design and simulation analysis of variable speed system for straw returning machine shredding device[J]. Equipment Manufacturing Technology, 2021(6):1-3,15. (in Chinese)

[29] LIN Han, HE Jin, LI Hongwen, et al. Design and experiment of a reciprocating intermittent chopping device for maize straw returning[J]. Agriculture, 2022, 12:220.

[30] 袁洪方,王德成,王光辉,等. 秸秆铡切揉搓装置优化设计与试验[J]. 农业机械学报, 2012,43(增刊):153-157.YUAN Hongfang, WANG Decheng, WANG Guanghui, et al. Design and experiment of straw cutting and rubbing process device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2012,43(Supp.):153-157. (in Chinese)