0 引言

播种是农业生产过程的重要环节之一,高质量的播种有利于作物在生长过程中获得良好的光照、水分和养分条件,为增加作物产量提供有利因素[1-3]。排种器在进行大批量生产前需要进行播种性能试验,通过在室内或场地进行台架试验完成播种性能测试可不受田间复杂环境因素影响,缩短试验与产品开发周期[4-6]。种子的落种分布直接影响播种性能,因此检测排种器的落种分布对改进排种器结构设计、提高播种性能具有重要意义。

传统播种检测通常由人工取样计数完成播种性能计算,但由于检测样本量大,人工数粒效率低,不利于长时间操作[7-8]。对于小粒径种子如小麦等由于播量大,种子粘连概率高,其播种性能检测难度大幅上升。为此,卢彩云等[9]研制了一种间歇式自动取样条播排种器排种性能检测试验台,实现了条播种子定时定距取样,提高了条播种子排种器均匀性检测效率,但仍未能有效解决种子精确计数问题。

现有播种检测依据传感器类型可分为光电式、电容式和机器视觉式。光电式检测传感器是通过下落种子遮住发射端发射的光线使接收端的光照强度发生改变引起相应电信号改变来进行检测,其结构简单,主要用于田间播种过程中的漏播监测,缺点是检测过程中存在盲区,一旦作业环境受到污染,检测精度就会下降[10-14]。电容式检测传感器是利用种子通过电容极板引起介电系数变动来进行检测,其抗污染能力较高,用于播种过程的漏播监测和料位检测,缺点是电容极板易受到寄生电容影响,导致检测精度下降[15-17]。机器视觉式检测传感器是利用图像获取设备进行播种效果拍照,从获取的图像中得到播种器的播种质量信息,其检测速度快、效率高,但一般要在室内或场地环境中实现[18-21]。

在机器视觉播种检测中,粘连种子分割对于提高检测精度十分重要,通常采用凹点分割法。ZHONG等[22]提出了一种基于分水岭和凹度的新算法来分割聚集的细长颗粒,该算法可有效分割大规模聚集的细长粒子。LIN等[23]提出了一种新的基于轮廓形状特征的节点匹配算法,可有效分割非常复杂粘连的籽粒。王小鹏等[24]采用凹点匹配与形态学多尺度开闭重建相结合的方式,使籽粒粘连问题得到解决。凹点分割法对图像处理后的粘连种子边缘光滑度要求较高,否则会降低分割准确率。本文针对被形态学腐蚀处理后的种子图像存在边缘曲折不光滑导致分割准确率低的问题,通过改进凹点分割方法,创新一种新凹点寻找与匹配分割的方式,实现基于形态学腐蚀的粘连小粒径种子高准确率分割,并通过种子位置坐标定位处理,实现落种均匀度、准确度和离散度的在线检测。

1 落种分布检测装置设计

1.1 系统原理

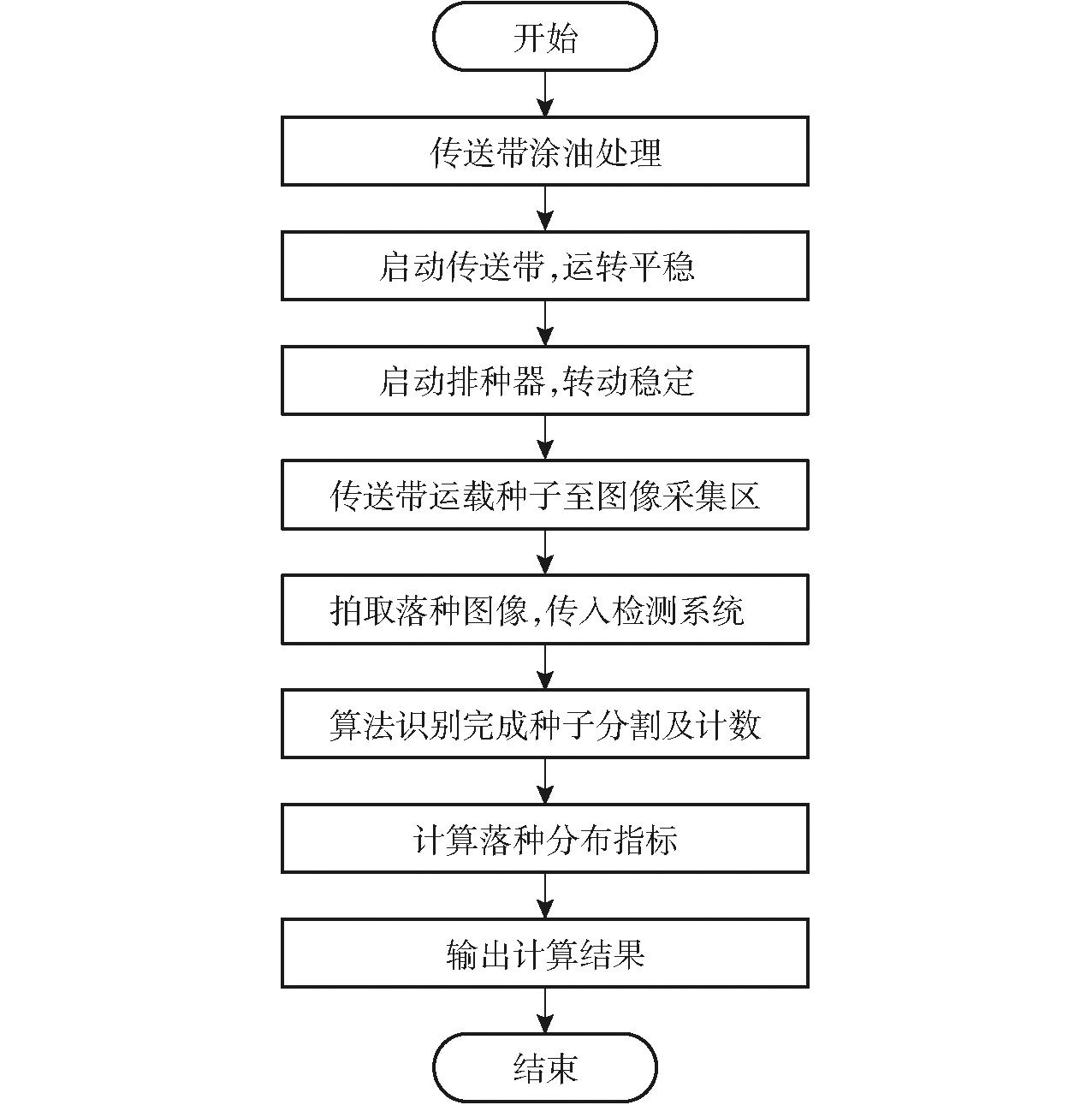

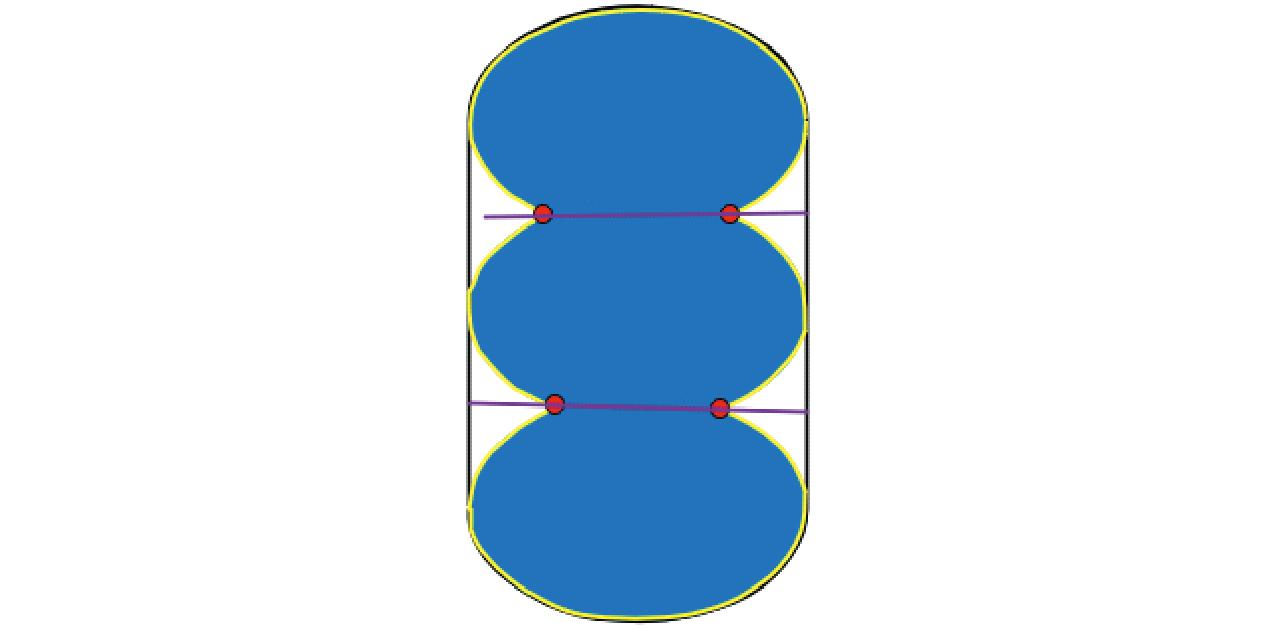

进行落种分布检测时,首先在传送带上进行涂油处理以缓解落籽跳动;接着启动传送带,待传送带转动稳定后启动排种器,排种器将种子从种箱中通过外槽轮导入排种管后落到传送带上;传送带载着种子送至图像采集系统进行拍照,然后图像传入到检测系统,经过识别算法识别完成粘连种子分割,统计出各种子的面积、周长和坐标信息,并实现种子精确计数;最后根据落种分布评价指标完成计算,其工作原理如图1所示。本文采用的小麦品种为宁麦26,适宜在长江中下游冬麦区的江苏淮南地区种植,该品种播量为150~225 kg/hm2,千粒质量为40 g,按种植行距25 cm换算后小麦播量为15~36 g/m2。

图1 落种分布检测装置工作原理图

Fig.1 Working principle diagram of seeding distribution detection device

1.2 落种分布评价指标

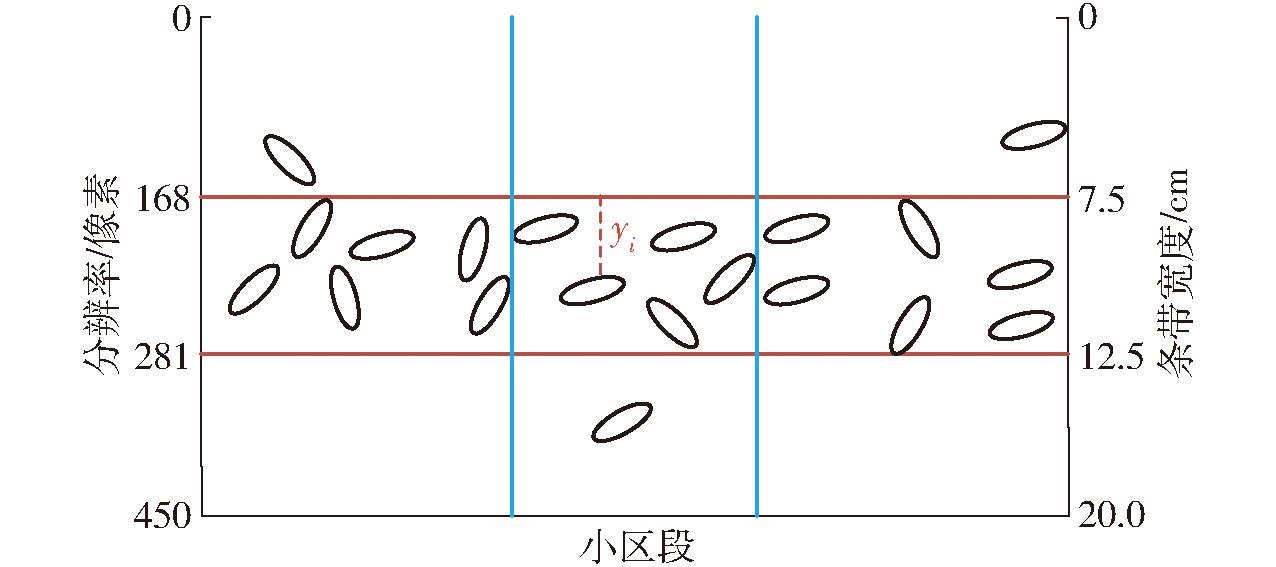

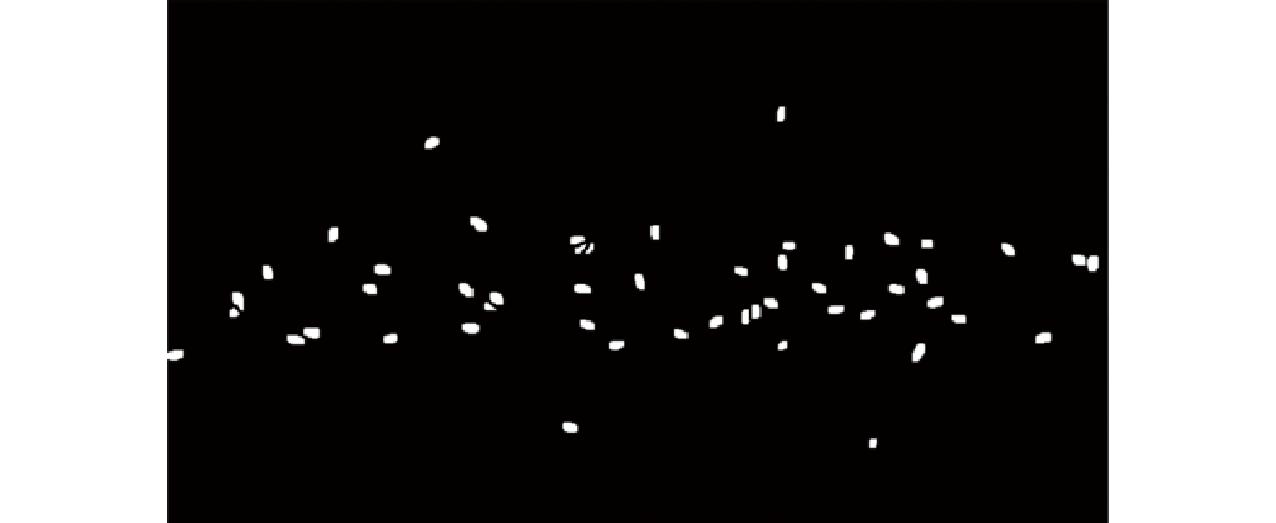

在传送带上连续获取10幅种带的图像,其分辨率为800像素×450像素。一般播种机开种槽宽度为5 cm[25],检测装置的传送带宽度为20 cm,通过相机位置精确标定,落种条带宽度与图像像素对应关系如图2所示,将采集图像宽设置成传送带宽度,这样可捕获全部落种,则采集图像长度为35.5 cm。在采集图像中居中截取10 cm作为落种分布评价指标计算的小区段,其分辨率为225像素×450像素。

图2 落种条带宽度与图像像素对应关系

Fig.2 Corresponding relationship between seeding strip width and image pixel

本文采用均匀度、准确度和离散度作为排种器的落种分布评价指标。均匀度U指各小区段中种子数的均匀程度。U越大,落种均匀性越好[25]。

准确度μ为落入种槽种子数与总排出种子数之比。准确度μ为小区段内落在168~281像素中种子数与小区段内总种子数之比。μ值越大,种子落在种槽内的准确度越高,有利于精确播种[25]。

离散度V是指落入种槽的种子之间的分散程度,落种离散度会影响作物的后期生长,离散度越高,有利于作物根系发展。将小区段内落在168~281像素内的种子通过算法定位,并记录下每粒种子与168像素所形成直线的距离yi。V值越大,落种离散度越高[25]。

2 小麦籽粒识别算法

2.1 算法流程

将相机获取图像加载到程序中,识别算法对图像进行灰度化、滤波、二值化和形态学腐蚀等预处理。对种子的粘连进行判断,粘连种子采用改进凹点分割算法进行分割。实现粘连种子的分割后,定位种子的坐标信息,并计算获取种子的均匀度U、准确度μ和离散度V。种子识别算法流程如图3所示。

图3 小麦籽粒识别算法流程图

Fig.3 Wheat grain identification algorithm flowchart

2.2 图像预处理

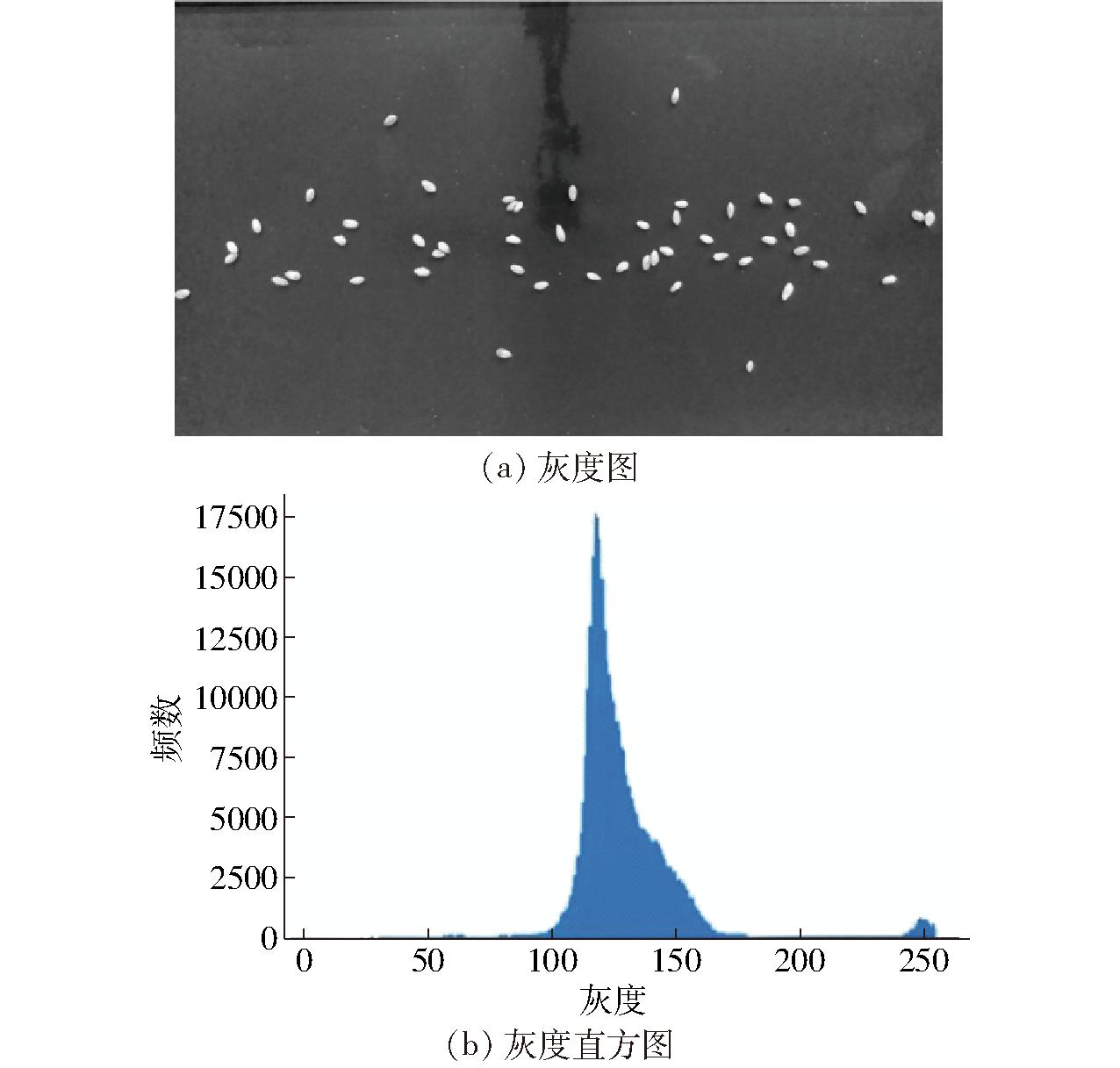

相机获取到的是彩色图像,灰度化彩色图像可显著提高图像处理速率。经过对比分量法、最大值法和平均值法灰度化处理方法,本文采用加权平均值法,获取彩色图像包含的每一个像素点的R、G、B值,并分别赋予不同的权值,求其加权平均值作为对应灰度图像相同位置像素点的灰度,其算法公式为

Fgray(i,j)=0.299R(i,j)+0.578G(i,j)+0.114B(i,j)

(1)

图4a为加权平均值法灰度化种子图像的输出结果,如图4b所示,灰度直方图上有明显的双峰形态,且双峰之间有明显的分割阈值,形成的灰度化种子图像效果良好,可实现种子图像和背景图像像素的理想分割,能满足后期二值化的要求。

图4 加权平均值法种子图像灰度化处理

Fig.4 Seed image gray processing by weighted average method

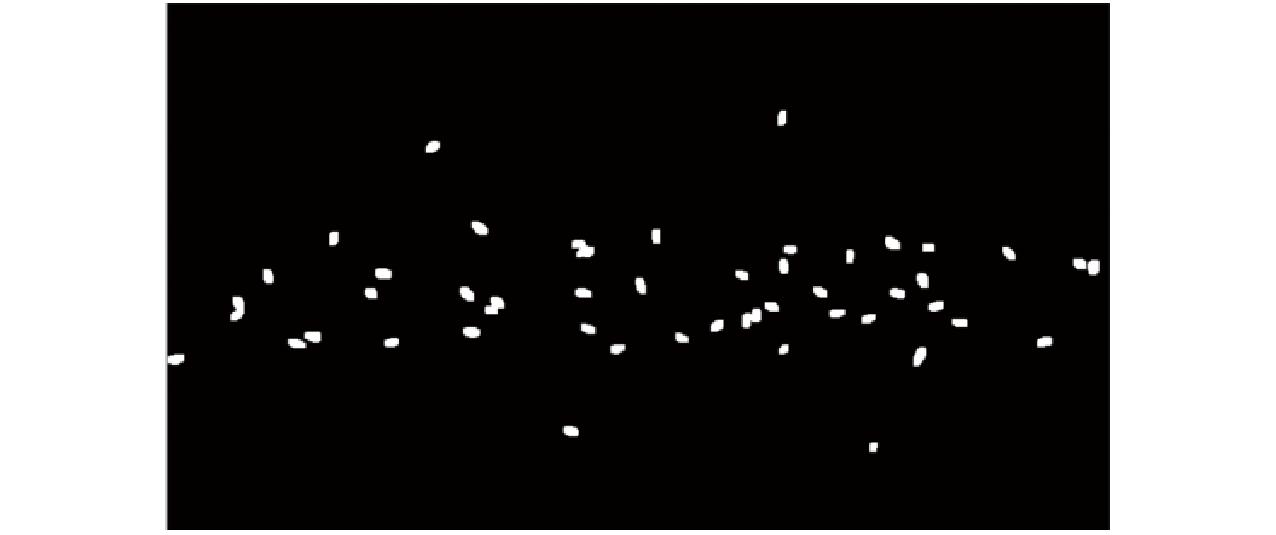

采用中值滤波方法对图像进行滤波处理,去除图像中的杂质和噪点。通过大津法对图像进行二值化处理,图像二值化后再进行形态学运算,本文采用矩形(3, 3)的卷积核对种子图像进行2次腐蚀,可消除图像边界点,并将一些轻微粘连的种子图像分割,如图5所示。

图5 种子图像形态学2次腐蚀处理结果

Fig.5 Result of seed image morphology twice corrosion treatment

2.3 连通区域粘连判定

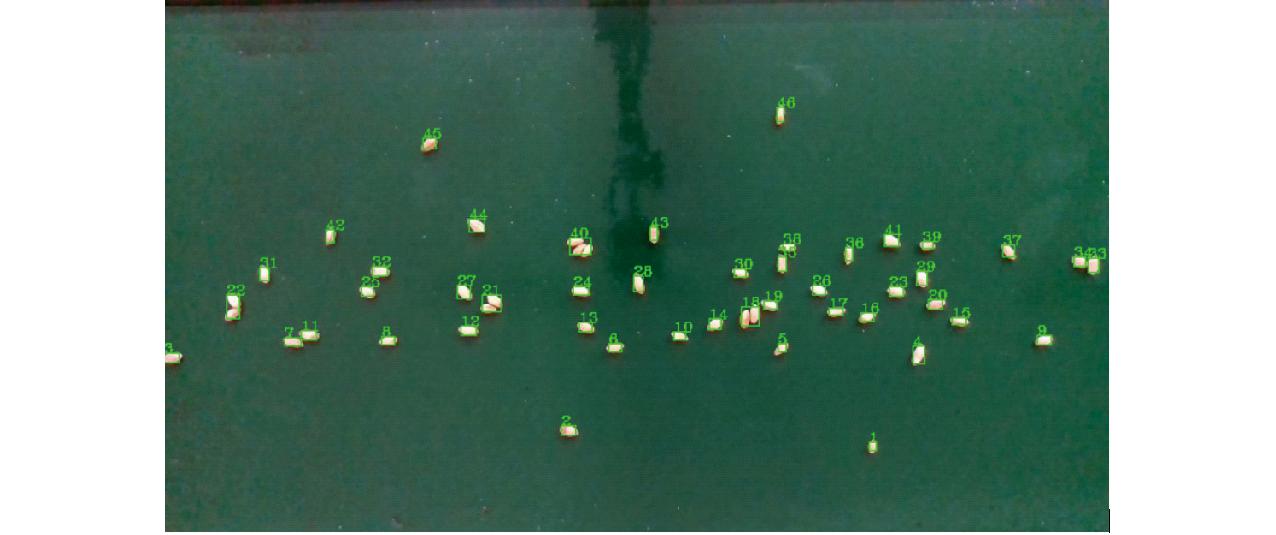

连通区域是指具有相同像素值且位置相邻的前景像素组成的图像区域。连通区域面积Ss是指连通区域中包含的种子数目(像素),在PyCharm软件中采用Python 3.7版本的编程语言,用OpenCV库函数中contourArea()函数获取。连通区域轮廓周长Ls是指围绕连通区域边缘需要的长度(像素数),用OpenCV库函数中arcLength()函数获取。连通区域内种子是否粘连,决定该连通区域接下来的处理。用OpenCV库函数中boundingRect()函数获取原图像中连通区域的外接矩形框,得到图6所示的种子连通区域图,其对应的Ss、Ls与种子数如表1所示。

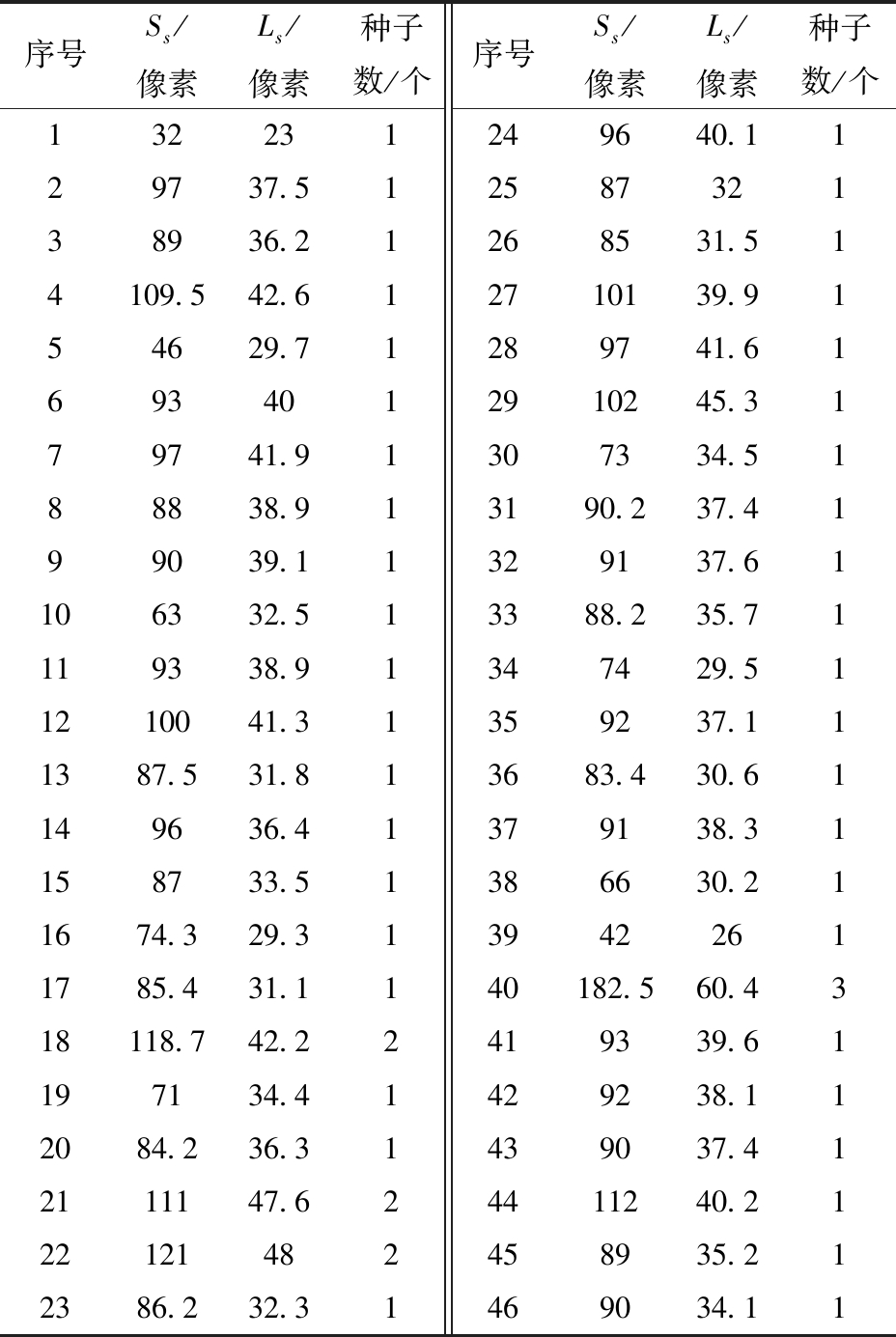

表1 连通区域面积、连通区域轮廓周长及对应种子数

Tab.1 Connected area and connected area contour perimeter and corresponding number of seeds

序号Ss/像素Ls/像素种子数/个序号Ss/像素Ls/像素种子数/个132231249640.1129737.51258732138936.21268531.514109.542.612710139.9154629.71289741.616934012910245.3179741.91307334.5188838.913190.237.4199039.11329137.61106332.513388.235.71119338.91347429.511210041.31359237.111387.531.813683.430.61149636.41379138.31158733.51386630.211674.329.3139422611785.431.1140182.560.4318118.742.22419339.61197134.41429238.112084.236.31439037.412111147.624411240.2122121482458935.212386.232.31469034.11

图6 种子连通区域图

Fig.6 Seed connected region image

通过表1数据发现,仅考虑Ss并不能判断该连通区域是否有粘连种子,21号种子数为2个,但其Ss小于44号;仅考虑Ls也不能判断该连通区域是否有粘连种子,18号种子数量为2个,但其Ls小于4号和29号。研究发现,可通过Ss和Ls复合约束来判断,应满足

(2)

该连通区域为单粒种子,否则为粘连种子。通过 1 200次数据检验分析,该判据的准确率达98.9%。

2.4 改进凹点分割算法对粘连种子分割

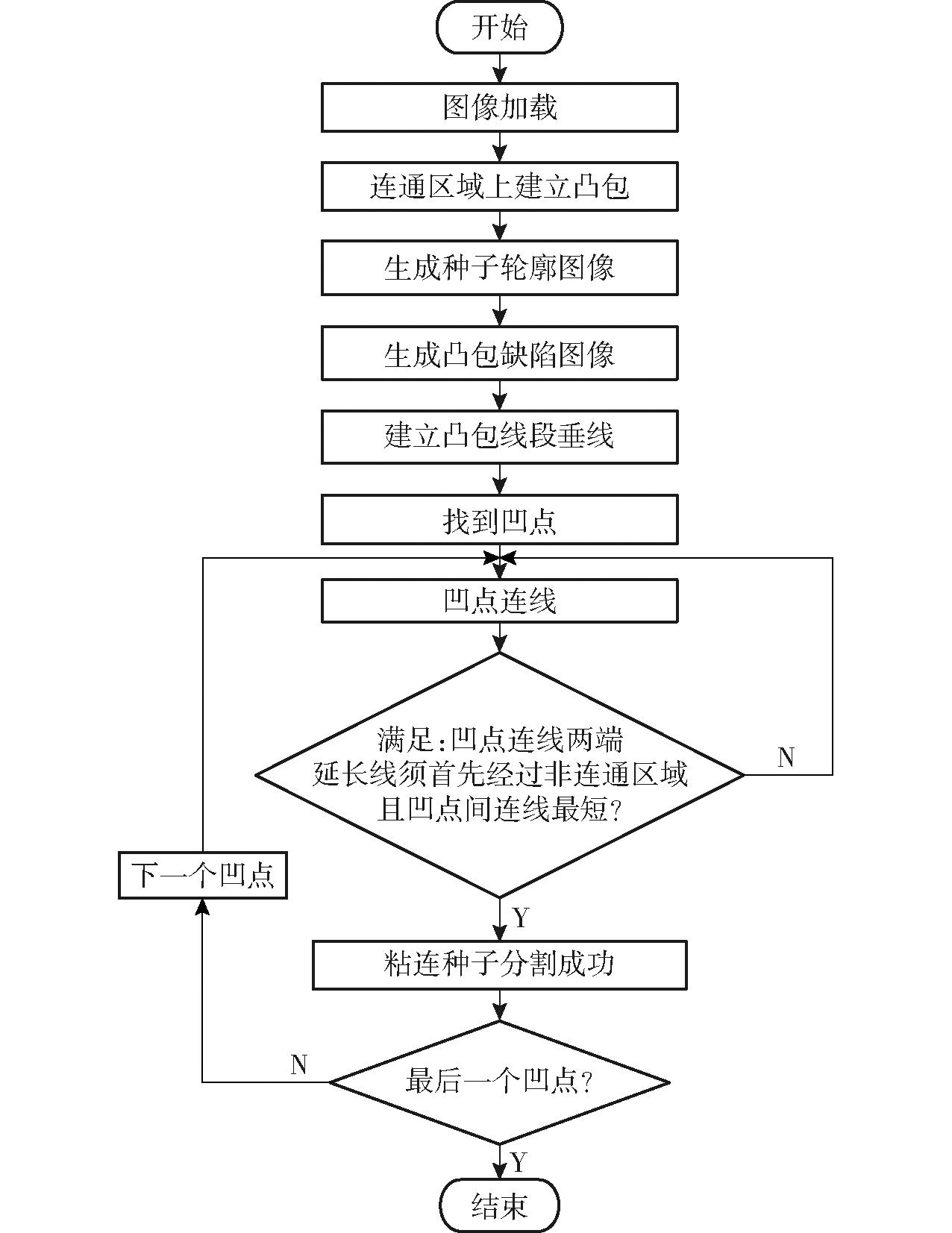

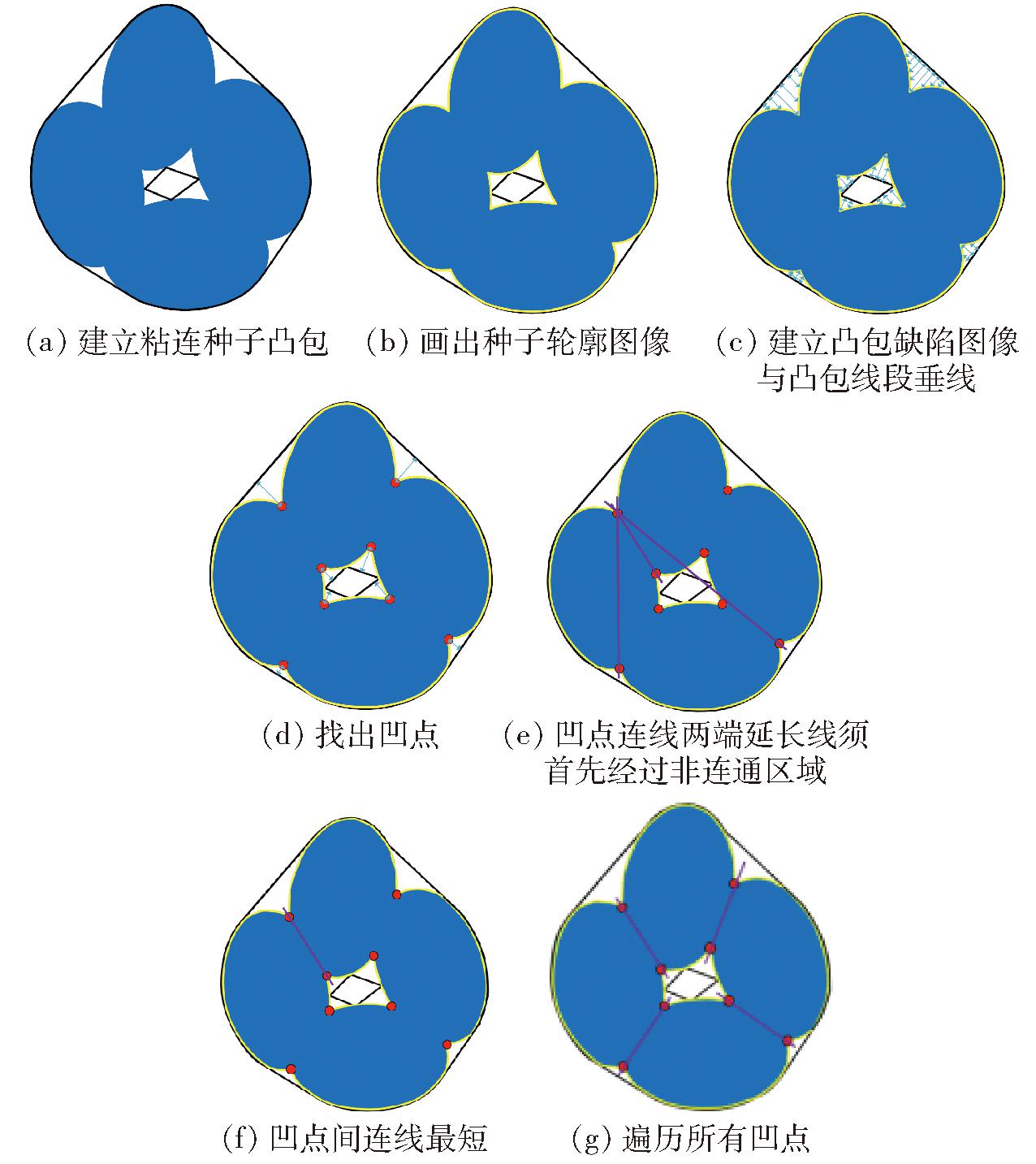

改进凹点分割算法是以矢量夹角法为基础创建的一种凹点寻找方法,其算法流程如图7所示,具体处理过程如图8所示。凸包算法加载在粘连种子上,用不规则凸多边形包围粘连种子所有的点建立凸包,如图8a所示;然后紧贴粘连种子外边缘画出轮廓图像,如图8b所示;用所建立的凸包减去轮廓图像得到凸包缺陷图像,并在凸包缺陷图像内做凸包线段的垂线,使垂线另一端交于轮廓图像边缘上,如图8c所示;最长垂线与轮廓边缘相交的点即为凹点,如图8d所示;将所有凹点两两连线,两凹点连线需同时满足,凹点连线两端延长线须首先经过非连通区域,如图8e所示,且凹点间连线最短,如图8f所示;遍历所有凹点并进行两两连线,实现粘连种子分割,如图8g所示。

图7 改进凹点分割算法流程图

Fig.7 Improved concave point segmentation flowchart

图8 改进凹点分割过程示意图

Fig.8 Improved concave point segmentation process diagrams

连通区域中种子的粘连方式不同,大致可分为混合型粘连方式和串联型粘连方式。对于混合型粘连种子,其分割效果如图8g所示,改进凹点分割算法能够准确分割。对于串联型粘连种子,其分割效果如图9所示,改进凹点分割算法也能够准确分割。

图9 种子串联型粘连分割结果

Fig.9 Segmentation result of concatenated seeds adhesion

图10为对图5基于改进凹点分割算法的分割效果。进行2次腐蚀操作仍粘连的种子通过改进凹点分割算法可有效进行分离,粘连种子形成的连通区域在分割线的分割下形成单独的连通区域,达到了分割的预期效果。

图10 改进凹点分割分割算法效果图

Fig.10 Improved concave point segmentation effect diagram

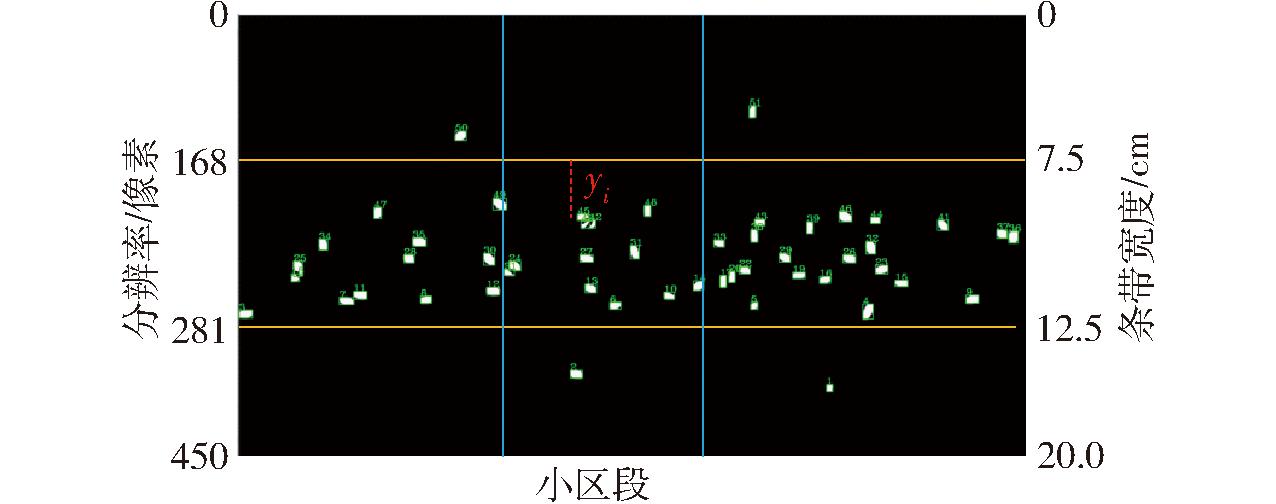

2.5 种子计数与坐标定位

分割后的种子可实现准确计数,用OpenCV库函数中的boundingRect()函数获取种子的外接矩形框,并在外接矩形框标数,如图11所示。种子计数完成后需对其进行坐标定位,以外接矩形框的中心坐标来定位种子信息,进而获取种子图像的坐标信息。记录下落在168~281像素内的每粒种子数与168像素所形成直线的距离yi。用OpenCV库函数中的img[276:0, 501:450]居中截取图像中的小区段,进而统计得到小区段中的种子数量。

图11 种子计数与坐标定位处理

Fig.11 Seed counting and coordinate positioning processing

3 小麦籽粒落种分布在线检测系统设计

3.1 系统硬件设计

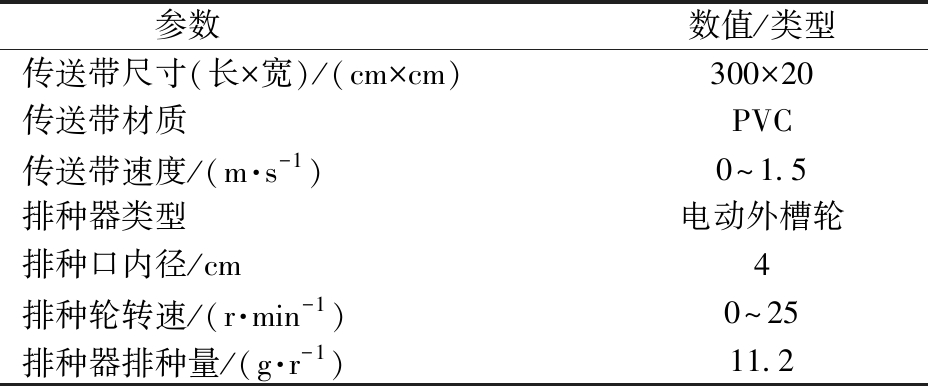

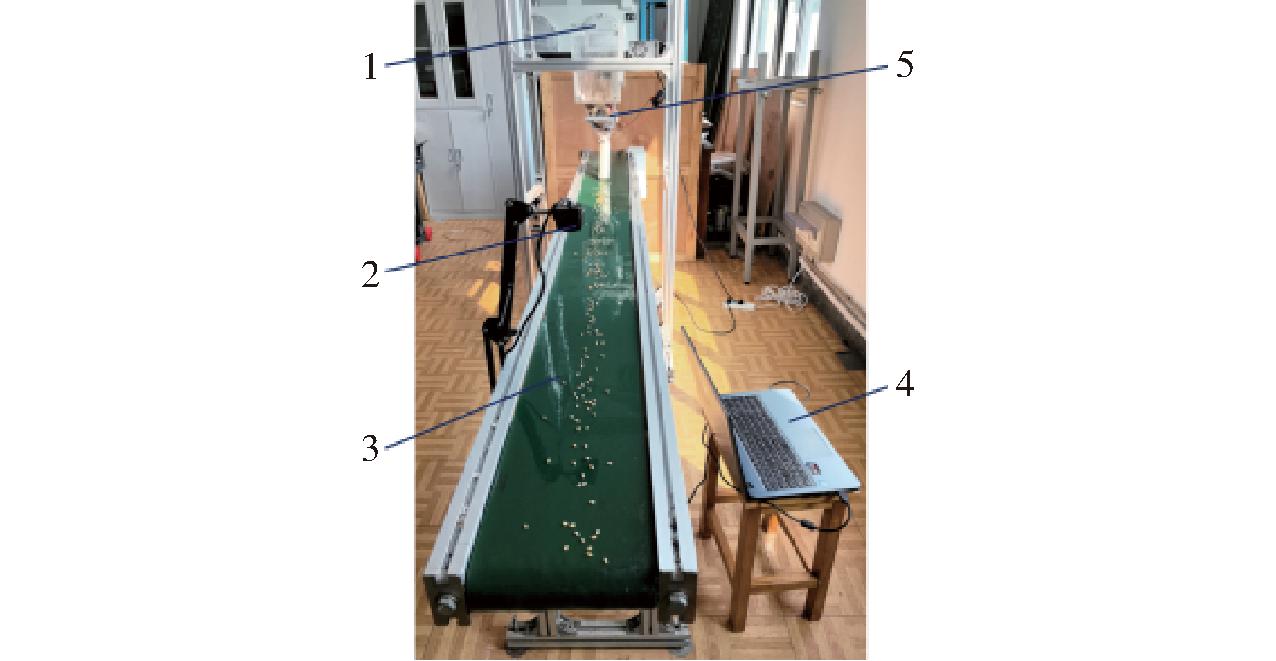

小麦籽粒落种分布检测装置如图12所示,主要由外槽轮排种器、种盒、落种传送带、计算机、图像采集相机等组成。排种器固定在支架上,播种籽粒下落在传送带上,对传送带进行涂油处理以缓解落籽跳动影响分布,通过调整传送带转速来模拟机具行进速度,通过调整排种器转速来调节播种量。检测装置功能参数见表2。图像采集相机采用AF16V20型彩色CMOS相机,分辨率为1 600万像素,远近自动对焦自动清晰,采样范围广角95°、视角65°。图像采集相机用USB与计算机连接,将图像采集相机的快门设置为自动快门,图像采集相机镜头与传送带距离为225 mm,相机焦距为4.3 mm,图像采集相机视野为355 mm×200 mm,在PyCharm中调用时间函数,通过修改时间参数确定相机拍照间隔时间,根据落种传送带运行速度,设置拍照间隔时间为2 s,可保证传送带在设定速度下,相机获得的图像无重复和重叠。

表2 检测装置功能参数

Tab.2 Functional parameters of detection device

参数数值/类型传送带尺寸(长×宽)/(cm×cm)300×20传送带材质PVC传送带速度/(m·s-1)0^1.5排种器类型电动外槽轮排种口内径/cm4排种轮转速/(r·min-1)0^25排种器排种量/(g·r-1)11.2

图12 小麦籽粒落种分布检测装置

Fig.12 Detection device for wheat seeding distribution

1.种盒 2.图像采集相机 3.落种传送带 4.计算机 5.排种器

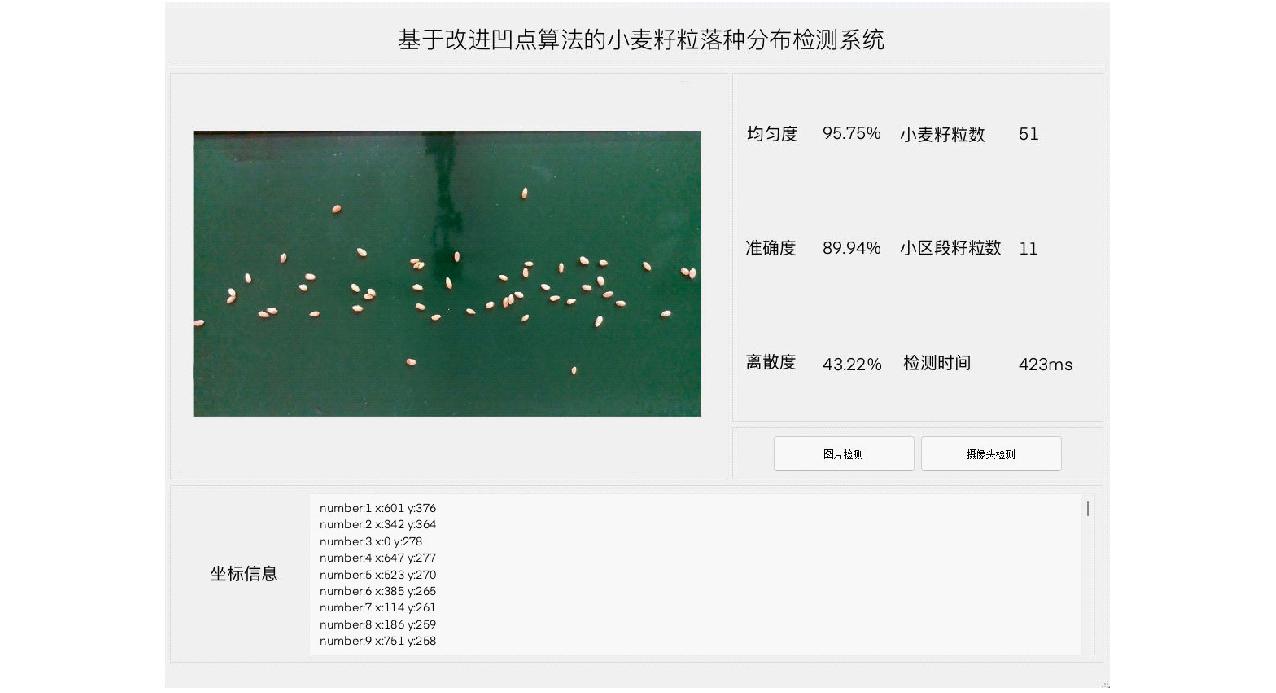

3.2 检测软件设计

该检测系统的检测方式分为图像检测和视频检测,通过改进凹点分割算法检测出小麦籽粒位置和小麦籽粒个数,通过程序测算得到小麦籽粒均匀度、离散度和准确度,开发的检测系统界面如图13所示。检测界面左上端为小麦种子图像,检测系统右上端为均匀度、准确度、离散度的检测数据,对小麦籽粒数和小区段籽粒数进行统计,同时显示检测时间;检测系统下端显示小麦籽粒坐标信息。该界面采用PyQt工具包,采用Qt的QPushButton作为图像检测和视频检测的按键,采用QLabe作为文本框显示的方法。

图13 小麦籽粒落种分布在线检测系统界面

Fig.13 Interface of detection system for wheat seeding distribution

4 试验

4.1 试验设计

试验检测装置如图12所示,在扬州大学现代智能农机装备实验室内进行。试验在常规播量和播种行进速度下进行,设计试验播量为15、18、21、24、27、30、33、36 g/m2,设计落种传送带速度为0.14、0.16、0.18、0.20、0.22、0.24、0.26、0.28 m/s。分别以方向链码法凹点分割算法、切线法凹点分割算法、矢量夹角法凹点分割算法与本文设计的改进凹点分割算法进行对比试验,分析不同播量及播种行进速度条件下的算法准确率。

4.2 算法准确率

算法准确率P用于衡量系统识别种子粒数的准确程度,表达式为

(3)

式中 x1——算法识别小区段内种子数量

x2——小区段内实际种子数量

算法准确率P取10组试验数据的平均值。

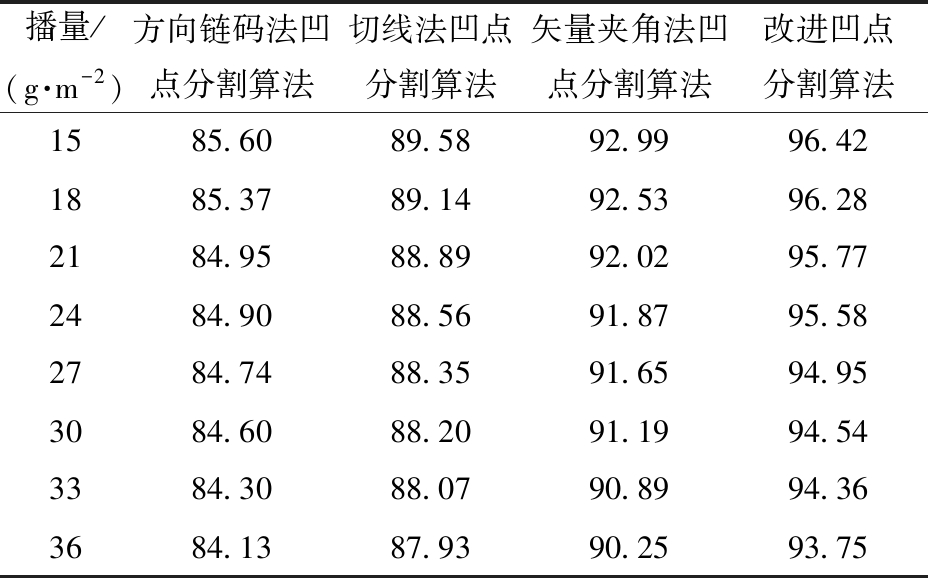

4.3 试验结果与分析

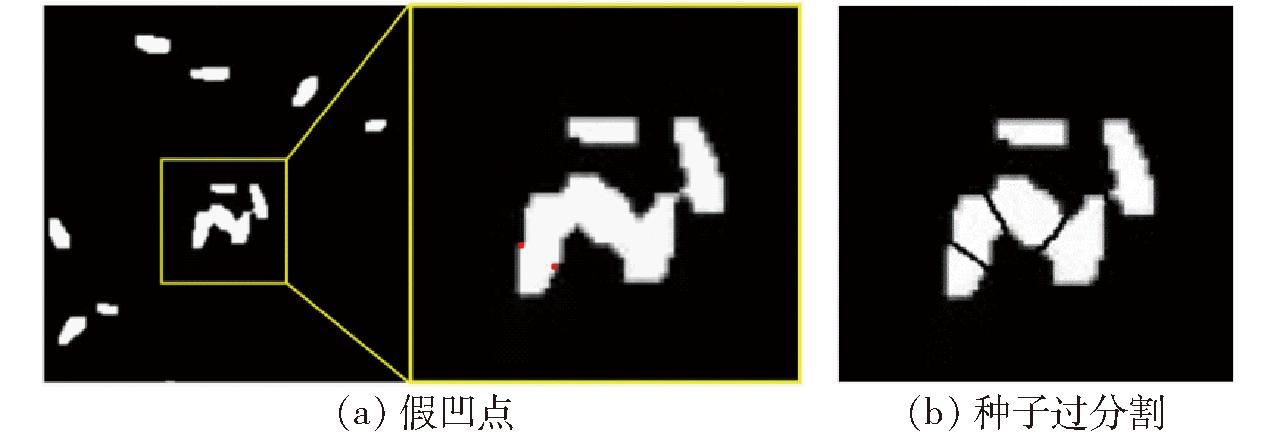

在进行不同播量条件下的各算法准确率试验时,选取适中的播种行进速度0.22 m/s,结果见表3,可以发现,在不同播量下,方向链码法凹点分割算法、切线法凹点分割算法和矢量夹角法凹点分割算法平均准确率分别为84.82%、88.59%、91.67%,准确率一般;改进凹点分割算法平均准确率为95.20%,改进凹点分割算法平均准确率明显提升,说明改进凹点分割算法更加适合粘连种子分割,对种子颗粒总数识别准确率较高。同时,随着播量的增加,改进凹点分割算法准确率有所下降。形态学2次腐蚀可以分离轻度粘连的种子,但腐蚀过程中同时会造成种子图像边缘部分信息丢失,从而形成假凹点,如图14a所示;这会导致部分粘连种子出现过分割,如图14b所示,进而影响算法准确率。随着播量增加,种子形成粘连的概率提高,出现假凹点概率增加,算法准确率降低。

表3 不同播量下的算法准确率

Tab.3 Algorithm accuracy at different seeding rates %

播量/(g·m-2)方向链码法凹点分割算法切线法凹点分割算法矢量夹角法凹点分割算法改进凹点分割算法1585.6089.5892.9996.421885.3789.1492.5396.282184.9588.8992.0295.772484.9088.5691.8795.582784.7488.3591.6594.953084.6088.2091.1994.543384.3088.0790.8994.363684.1387.9390.2593.75

图14 种子图像腐蚀边缘部分信息丢失

Fig.14 Information loss at edge of seed image by corrosion

不同播种行进速度条件下的各算法准确率试验中,选取适中播量24 g/m2,结果见表4,可以发现,不同播种行进速度下,方向链码法凹点分割算法、切线法凹点分割算法和矢量夹角法凹点分割算法平均准确率分别为84.81%、88.55%、90.76%,准确率一般;改进凹点分割算法平均准确率为95.41%,与不同播量试验结果相当,改进凹点分割算法平均准确率亦明显提升。随着播种行进速度的增大,改进凹点分割算法准确率亦有所下降,这是因为当播种行进速度增加时,图像中种子变形和失真的概率增加,算法在识别粘连种子过程时难以准确找到凹点,部分粘连种子难以分割或错误分割,该现象随着播种行进速度的增加愈加明显。

表4 不同播种行进速度下的算法准确率

Tab.4 Algorithm accuracy at different seeding travel speeds %

播种行进速度/(m·s-1)方向链码法凹点分割算法切线法凹点分割算法矢量夹角法凹点分割算法改进凹点分割算法0.1485.8990.0392.2596.950.1685.6689.6091.3596.560.1885.2089.3791.0295.870.2084.9688.5590.8295.690.2284.6888.2490.8995.340.2484.3087.8390.2794.890.2684.0287.6589.8294.220.2883.7887.1489.6893.79

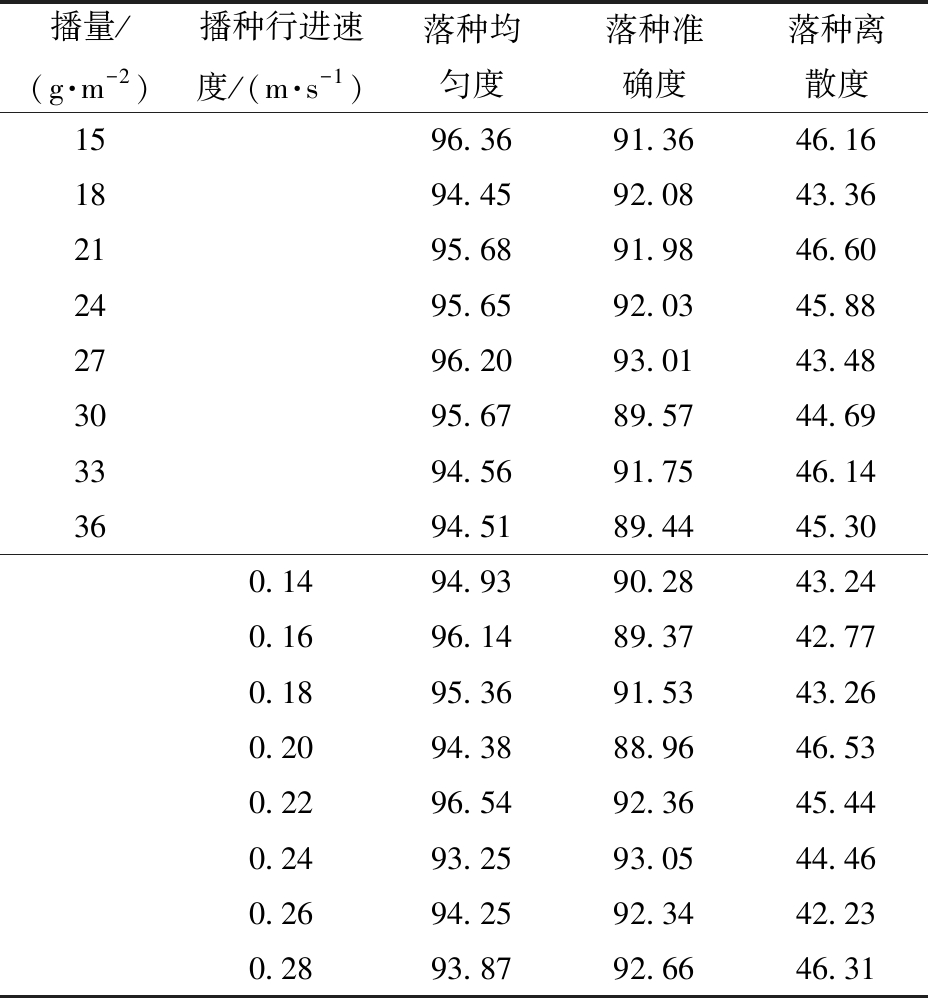

表5为采用改进凹点分割算法的落种分布检测结果,其落种均匀度在93.25%~96.54%之间波动,落种准确度在88.96%~93.05%之间波动,落种离散度在42.23%~46.60%之间波动,一定范围内的播量及播种行进速度条件,对落种均匀度、准确度、离散度的影响并不显著,这与笔者前期研究通过人工计算测量的结果吻合[4,25],也进一步表明该检测方法的可行性。

表5 基于改进凹点分割算法的落种分布检测结果

Tab.5 Seeding distribution detection results based on improved concave point segmentation %

播量/(g·m-2)播种行进速度/(m·s-1)落种均匀度落种准确度落种离散度1596.3691.3646.161894.4592.0843.362195.6891.9846.602495.6592.0345.882796.2093.0143.483095.6789.5744.693394.5691.7546.143694.5189.4445.300.1494.9390.2843.240.1696.1489.3742.770.1895.3691.5343.260.2094.3888.9646.530.2296.5492.3645.440.2493.2593.0544.460.2694.2592.3442.230.2893.8792.6646.31

5 结论

(1)提出了一种基于图像处理的小麦籽粒落种分布在线检测方法。通过形态学2次腐蚀处理分割轻度粘连种子,建立了基于连通区域面积和轮廓周长的粘连种子判据,对于形态学后仍粘连的种子采用改进凹点分割算法进行分割。对分割后的种子进行计数与坐标定位,实现落种均匀度、准确度和离散度的计算检测。

(2)不同播量条件下的系统检测结果显示,在播量15~36 g/m2条件下,改进凹点分割算法平均准确率为95.20%,相比凹点分割算法的平均准确率有明显提升。形态学腐蚀一定程度上会造成种子图像边缘部分信息丢失而形成假凹点,导致部分粘连种子出现过分割,随着播量的增加,种子粘连概率提高,出现假凹点几率增大,算法准确率降低。

(3)不同播种行进速度条件下的系统检测结果显示,在播种行进速度0.14~0.28 m/s条件下,改进凹点分割算法平均准确率为95.41%,相比凹点分割算法平均准确率有明显提升。随着播种行进速度的增加,图像中种子变形和失真几率增加,导致部分粘连种子难以分割或错误分割,算法准确率降低。

[1] 陈建国. 小麦精量播种与精准控制智能决策系统研究与设计[D].上海:上海交通大学, 2019.CHEN Jianguo. Research and design of wheat precision seeding and precision control and intelligent designed system[D]. Shanghai: Shanghai Jiao Tong University, 2019. (in Chinese)

[2] 张振国, 郭全峰, 蒋贵菊, 等. 玉米免耕播种自动调偏系统设计与试验[J]. 农业机械学报, 2024, 55(3): 40-52.ZHANG Zhenguo, GUO Quanfeng, JIANG Guiju, et al. Design and test of automatic deviation adjustment system for no-tillage sowing of maize[J]. Transactions of the Chinese Society for Agricultural Machinery, 2024, 55(3): 40-52. (in Chinese)

[3] 丁启朔,尤勇,邢全道,等.基于精确播深控制目标的播种单体田间台架试验[J].农业机械学报,2022,53(11):100-107.DING Qishuo, YOU Yong, XING Quandao, et al. Field bench test of seeding unit based on precise seeding depth control objective[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(11): 100-107. (in Chinese)

[4] XI X B, GU C J, SHI Y J, et al. Design and experiment of no-tube seeder for wheat sowing[J]. Soil &Tillage Research, 2020, 204: 104724.

[5] 中华人民共和国农业部. NY/T 1143—2006播种机质量评价技术规范[S]. 北京: 中国农业出版社, 2006.

[6] 刘彩玲, 王亚丽, 都鑫, 等. 摩擦复充种型孔带式水稻精量排种器充种性能分析与验证[J]. 农业工程学报, 2019, 35(4): 29-36.LIU Cailing, WANG Yali, DU Xin, et al. Filling performance analysis and verification of cell-belt rice precision seed-metering based on friction and repeated filling principle[J]. Transactions of the CSAE, 2019, 35(4): 29-36. (in Chinese)

[7] 顾宸嘉. 双轴旋耕压槽播种开沟匀覆土作业机设计与试验研究[D]. 扬州: 扬州大学, 2021.GU Chenjia. Design and experimental study on double axis rotary tillage and groove pressing sowing and furrow leveling machine[D]. Yangzhou: Yangzhou University, 2021. (in Chinese)

[8] 叶伟伟. 双轴旋耕施肥贴地宽带播种复式作业机设计及试验研究[D]. 扬州: 扬州大学, 2019.YE Weiwei. Design and experiment of double axis rotary tillage fertilization and broad band seeding compound operating machine[D]. Yangzhou: Yangzhou University, 2019. (in Chinese)

[9] 卢彩云, 李洪文, 何进, 等. 间歇式自动取样条播排种器排种性能检测试验台研制[J]. 农业工程学报, 2019, 35(24): 10-19.LU Caiyun, LI Hongwen, HE Jin, et al. Development of testbed for seed metering performance test of drill seeding device based on intermittent automatic sampling[J]. Transactions of the CSAE, 2019, 35(24): 10-19. (in Chinese)

[10] 冯全, 栗震霄, 吴建民, 等. 免耕播种机高抗尘排种监测器的设计与试验[J]. 农业机械学报, 2006, 37(9): 68-70, 78.FENG Quan, LI Zhenxiao, WU Jianmin, et al. Development of dustproof annunciator system for no-tillage planter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2006,37(9): 68-70, 78. (in Chinese)

[11] 宋鹏, 张俊雄, 李伟, 等. 精密播种机工作性能实时监测系统[J]. 农业机械学报, 2011, 42(2): 71-74, 79.SONG Peng, ZHANG Junxiong, LI Wei, et al. Real-time monitoring system for accuracy of precision seeder[J]. Transactions of the Chinese Society for Agricultural Machinery, 2011, 42(2): 71-74, 79. (in Chinese)

[12] KARIMI H, NAVID H, BESHARATI B, et al. A practical approach to comparative design of non-contact sensing techniques for seed flow rate detection[J]. Computers and Electronics in Agriculture, 2017, 142:165-172.

[13] 贾洪雷, 路云, 齐江涛, 等. 光电传感器结合旋转编码器检测气吸式排种器吸种性能[J]. 农业工程学报, 2018, 34(19): 28-39.JIA Honglei, LU Yun, QI Jiangtao, et al. Detecting seed suction performance of air suction feeder by photoelectric sensor combined with rotary encoder[J]. Transactions of the CSAE, 2018, 34(19): 28-39. (in Chinese)

[14] 王在满, 裴娟, 何杰, 等. 水稻精量穴直播机播量监测系统研制[J]. 农业工程学报, 2020, 36(10): 9-16.WANG Zaiman, PEI Juan, HE Jie, et al. Development of the sowing rate monitoring system for precision rice hill-drop drilling machine[J]. Transactions of the CSAE, 2020, 36(10): 9-16. (in Chinese)

[15] 周利明, 李树君, 张小超, 等. 基于电容法的棉管籽棉质量流量检测[J]. 农业机械学报, 2014, 45(6): 47-52.ZHOU Liming, LI Shujun, ZHANG Xiaochao, et al. Detection of seedcotton mass flow based on capacitance approach[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(6): 47-52. (in Chinese)

[16] QI J T, JIA H L, LI Y, et al. Design and test of fault monitoring system for corn precision planter[J]. International Journal of Agricultural &Biological Engineering, 2015, 8(6): 13-19.

[17] 陈建国, 李彦明, 覃程锦, 等. 小麦播种量电容法检测系统设计与试验[J]. 农业工程学报, 2018, 34(18): 51-58.CHEN Jianguo, LI Yanming, QIN Chengjin, et al. Design and test of capacitive detection system for wheat seeding quantity[J]. Transactions of the CSAE, 2018, 34(18): 51-58. (in Chinese)

[18] KARAYEL D, WIESEOFF M, ÖZMERZI A, et al. Laboratory measurement of seed drill seed spacing and velocity of fall of seeds using high-speed camera system[J]. Computers and Electronics in Agriculture, 2006, 50(2): 89-96.

[19] 王侨, 陈兵旗, 朱德利, 等. 基于机器视觉的定向播种用玉米种粒精选装置研究[J]. 农业机械学报, 2017, 48(2): 27-37.WANG Qiao, CHEN Bingqi, ZHU Deli, et al. Machine vision-based selection machine of corn seed used for directional seeding[J]. Transactions of the Chinese Society for Agricultural Machinery, 2017, 48(2): 27-37. (in Chinese)

[20] 樊婧婧. 基于图像处理的马铃薯播种机研究[D]. 西安: 长安大学, 2018.FAN Jingjing. Research on potato seeder based on image processing[D]. Xi’an: Chang’an University, 2018. (in Chinese)

[21] 董文浩. 基于嵌入式系统的机器视觉杂交稻智能恒量播种装置研究[D]. 广州: 华南农业大学, 2020.DONG Wenhao. Research on machine vision hybrid rice intelligent constant seeding device based on embedded system[D]. Guangzhou: South China Agricultural University, 2020. (in Chinese)

[22] ZHONG Q, ZHOU P, YAO Q, et al. A novel segmentation algorithm for clustered slender-particles[J]. Computers and Electronics in Agriculture, 2009, 69(2): 118-127.

[23] LIN P, CHEN Y M, HE Y, et al. A novel matching algorithm for splitting touching rice kernels based on contour curvature analysis[J]. Computers and Electronics in Agriculture, 2014, 109: 124-133.

[24] 王小鹏,姚丽娟,文昊天,等.形态学多尺度重建结合凹点匹配分割枸杞图像[J].农业工程学报,2018,34(2):212-218.WANG Xiaopeng, YAO Lijuan, WEN Haotian, et al. Wolfberry image segmentation based on morphological multi-scale reconstruction and concave points matching[J]. Transactions of the CSAE, 2018, 34(2): 212-218. (in Chinese)

[25] XI X B, GAO W J, GU C J, et al. Optimisation of no-tube seeding and its application in rice planting[J]. Biosystems Engineering, 2021, 210: 115-128.