良好的换挡策略是发挥动力换挡拖拉机(Power shift tractor,PST)在动力性、经济性等方面优势的重要基础[1-3]。然而,系统时变因素对换挡策略的适应性形成了巨大威胁。从系统内部的角度看,随着服役时间的增长,发动机性能因磨损和环境变化而产生变化,基于稳态数据生成的换挡策略将可能不再最优;从系统外部的角度看,拖拉机常挂接中、重型负载工作,牵引阻力高频、高幅波动,PST循环换挡和频繁换挡现象频发[4-6]。因此,研究具有高适应性的换挡策略开发方法具有重要意义。

以往的换挡策略研究中,基于工况和驾驶意图对多参数换挡规律进行修正的方法备受关注。席志强[7]考虑拖拉机的牵引功率和牵引效率,制定了基于最大生产率的动力性换挡规律和基于最低油耗的经济性换挡规律。符冉[8]以车速、油门开度、驱动轮滑转率为换挡参数,结合模糊控制理论,制定了在颠簸路面、弯道、地头转弯等工况下的换挡策略和修正规律。杨彪[9]以油门开度和车速作为换挡参数制定了换挡策略,并在重载荷作业工况下使用滑移率和负荷率对换挡策略进行修正。为提高典型作业场景下的经济性,LI等[10]运用递归最小二乘法实时识别作业工况,制定了以车速、油门开度、滑转率和工况因子为换挡参数的拖拉机自动换挡规律。赵盼[11]基于动态规划算法制定了换挡规律,并根据辨识出的驾驶意图和环境状况对换挡点进行修正。

以上方法虽然关注到负载不同对换挡策略的影响,但是仍存在工况适应性差等问题,同时,上述方法忽略了服役时长增加后发动机等关键部件性能变化对换挡策略适应性的影响。外部干扰(负载变化)和内部干扰(发动机等部件性能变化)均使系统发生动态变化,而传统换挡策略均是静态的,这是其无法实现适应性控制的根本原因[12-14]。负载变化可以由传感器实时测得,但发动机等部件性能变化缓慢,难以感知,因此如何构建PST的动态精准模型和应对负载波动成为提高换挡策略适应性的关键。

数字孪生是物理世界的动态精准的数字化镜像,能够在多时空尺度描述物理实体的属性与行为,为构建PST的动态精准模型提供了方法[15-16]。EDINGTON等[17]提出对机理模型和数据模型进行加权融合,来实现对随时间演化的物理实体的准确描述。VERED等[18]利用数字孪生估计随时间变化的齿隙间隙角度,用以重新设计死区和远程更新控制器。MAITY等[19]将递归机器学习模型作为数字孪生模型来实时预测焊缝界面温度,显著提高了焊接质量。张延安等[20-21]提出了大功率拖拉机数字孪生体构建方法,并将一种基于实时数据的数字孪生体构建和控制方法应用到湿式离合器压力控制过程中。

此外,人工智能算法被应用到换挡策略生成过程中,显著提高了换挡策略对负载变化的适应性和生成换挡策略的便捷性。李方邑陆[22]以油门开度、车速、发动机转矩为换挡参数,使用试验数据和BP神经网络训练了一套面向重负荷、轻负荷和道路运输3种主要工况的换挡策略。张元侠[23]使用多分类支持向量机预测不同工况下的最佳挡位,并通过增量学习的方式使换挡策略适应工况、驾驶员风格和意图的变化。FENG等[24]提出了一种智能换挡决策系统,该系统结合了基于随机森林回归模型的实时换挡决策方法和基于远程升级的换挡决策策略更新方法,能够不断适应驾驶行为和环境的变化。周楠等[25]提出一种基于强化学习的机器人驾驶车辆换挡策略,表现出比模糊神经网络换挡策略更好的动力性和舒适性。

综上所述,将数字孪生技术与人工智能技术融入换挡策略生成过程是提高换挡策略适应性的有效途径。因此,本文提出一种基于数字孪生的PST换挡策略开发方法。一方面,面向换挡策略开发需求,建立PST机理模型,并将发动机状态变化视作内部干扰,提出基于深度确定性策略梯度(Deep deterministic policy gradient,DDPG)的VPST发动机实时校准方法,实现对PST的实时动态精准建模。另一方面,将牵引阻力波动视作外部干扰,提出基于深度Q网络(Deep Q-network,DQN)的换挡策略生成方法。在实时动态精准建模和换挡策略自动生成两个机制的协同作用下,实现换挡策略的自适应调整。最后,通过仿真分析与试验,验证所提方法的有效性与优越性。

PST数字孪生系统[20]是实现物理PST和虚拟PST双向互联和实现基于数字孪生的自适应控制的基础。PST数字孪生系统可表示为

SPSTDTS={PPST,VPST,DTsD,DTsS,CN}

(1)

式中PPST、VPST、DTsD、DTsS、CN为物理PST、虚拟PST、DTs数据、DTs服务和各部分之间的连接。

PPST是位于真实作业环境中的PST,配备压力传感器、转速传感器、温度传感器及TCU,负责对多源异构数据进行统一分类与清洗、封装与上传,接收DTS下发的信号来执行指定动作。

VPST是PST在虚拟世界中的映射,配备与PPST相同的传感器和控制器,负责接收DTS下发的信号来执行动作,并将数据上传。VPST可与PPST同步运行,也可离线仿真。通过对模型、数据、知识的特殊处理,VPST能够展现PPST的全面、多尺度、多维度的信息。

DTsD是PPST、VPST、DTsS产生的全面数据的集合,经过数据处理、数据分析以及不断地数据积累与更新后,能够形成对DTsS更有价值的数据。

DTsS是包括状态监测、参数预测、可视化、自适应控制等各项服务的集合,旨在向PST开发人员提供更好的优化方案,向PST提供更好的控制方案,向驾驶员提供更全面的PST状态。

CN是PST数字孪生系统各部分之间的连接,包括传感器与控制器之间的USB、Bluetooth、WiFi等协议,软件之间的Socket、ProToolkit、RPC、MQSeries、JDBC、ODBC、ADO.NET等接口。

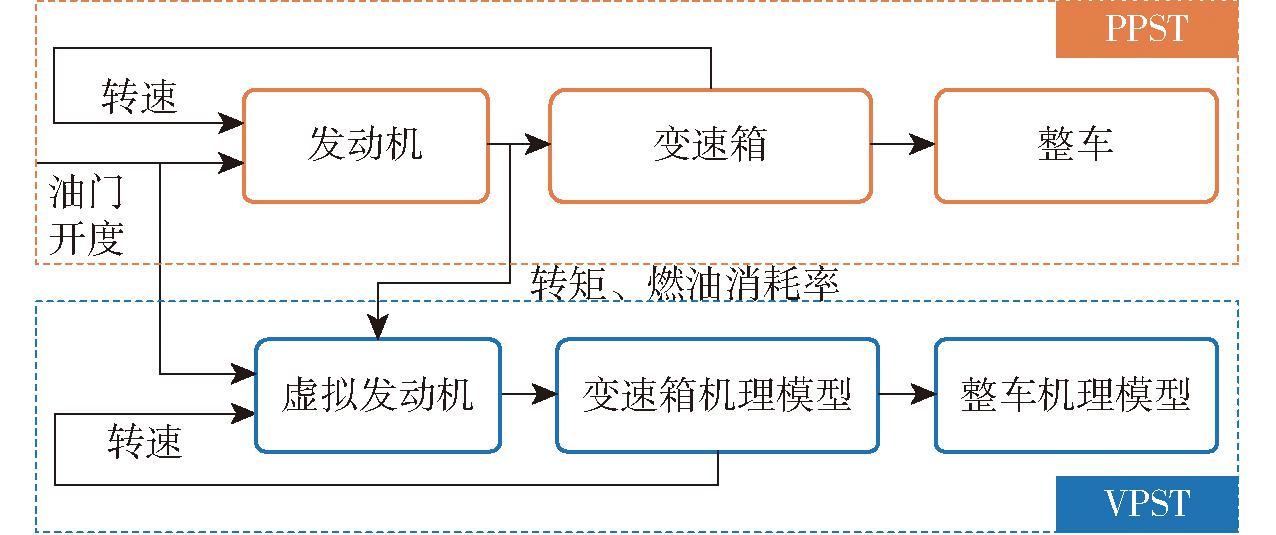

基于数字孪生的自适应换挡策略开发方法如图1所示。融合自适应控制理念和数字孪生理念,利用强化学习构建动态准确的数字孪生体来作为设计控制器的基础,并使用强化学习和数字孪生体生成换挡策略。

图1 换挡策略开发方法

Fig.1 Shift strategy development method

基于数字孪生的自适应换挡策略开发主要步骤如下:

(1)将VPST模型的校正问题转化为其对PST机理模型输出值的跟踪问题,利用PST机理模型和强化学习构建VPST。将PST机理模型的输入和输出作为状态传递给VPST,VPST对比自身输出与PST机理模型输出,以减少跟踪误差为目标,不断调整自身参数,从而精准映射PST机理模型。

(2)校正VPST。将步骤(1)中的PST机理模型替换为PPST,利用PPST的输入与输出数据对训练得到的初始VPST进行实时和持续的模型校准,从而动态精准映射PPST。

(3)利用VPST和强化学习生成换挡策略,并定期或按需更新。将VPST的输入与输出作为状态传递给换挡策略,以减小对目标车速的跟踪误差为目的,训练得到油耗小、换挡次数少的换挡策略。

(4)将训练得到的换挡策略部署至PPST。换挡策略在数字孪生服务平台端自动更新,定期或按需向PPST更新部署,以保证换挡策略的适应性(这也能避免直接使用PPST更新换挡策略的成本和风险)。

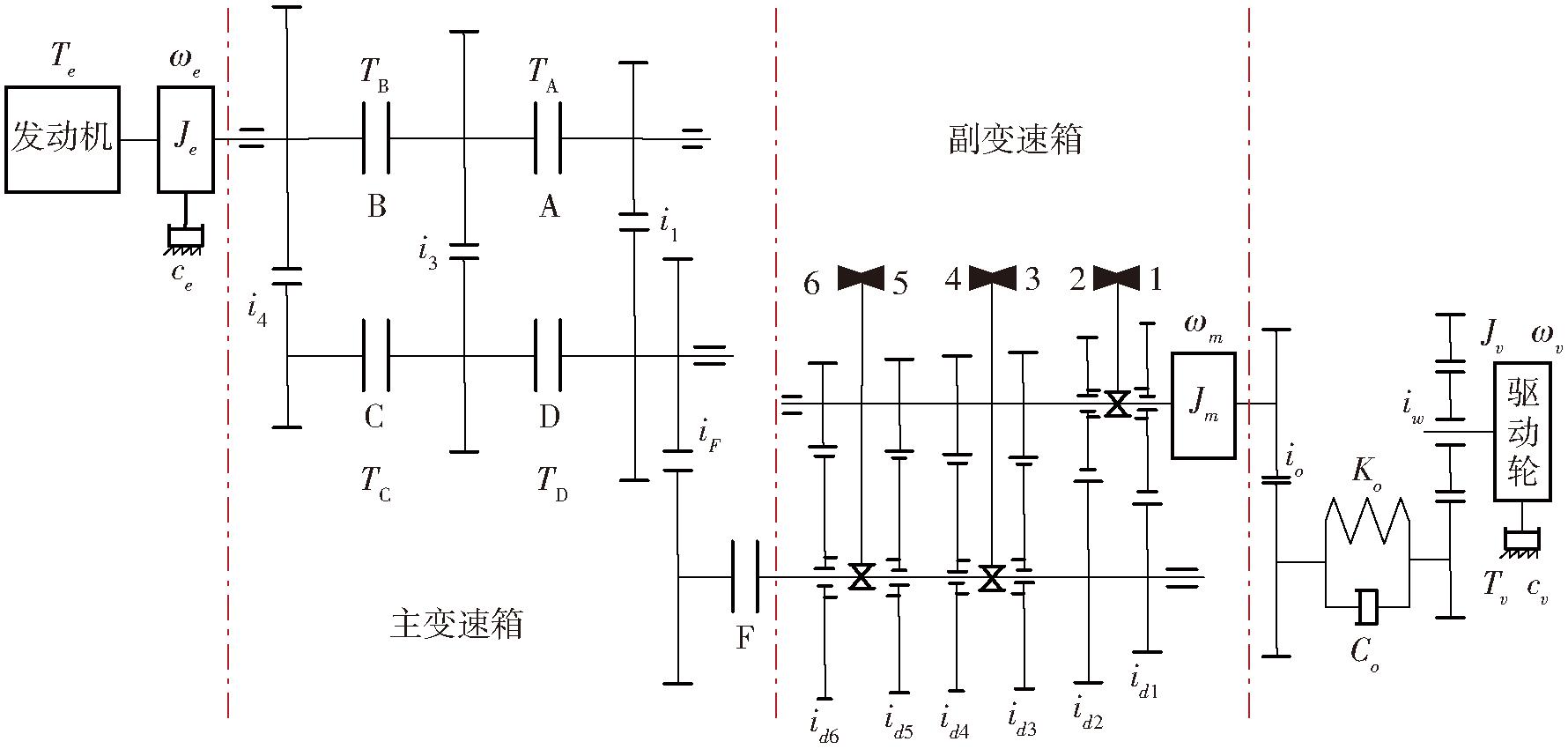

PST传动系统简图如图2所示。主要分为发动机、变速箱和整车3部分。变速箱分为主变速箱(动力换挡部分)与副变速箱(区段换挡部分),主变速箱由离合器A、B、C、D实现4速动力换挡,其挡位分为LL挡、L挡、M挡、H挡,副变速箱由同步器实现6速手动换挡。

图2 PST传动系统简图

Fig.2 PST driveline sketch

图2中:Je、Jm、Jv分别表示发动机飞轮、输出轴及整机等效转动惯量;Te、TA~TD、Tv分别为发动机输出转矩、离合器A~D传递转矩及阻力矩;ωe、ωm、ωo、ωv分别为发动机、输出轴、后轴、驱动轮角速度;ce、cm和cv分别为发动机、输出轴和驱动轮的等效转动阻尼系数;Ko为扭转减震器的等效转动刚度;Co为扭转减震器的等效转动阻尼系数;i1、i3、i4、iF、id1~id6、io、iw分别为LL挡、M挡、H挡、前进挡、副变速箱挡位、中央传动及最终传动的传动比。

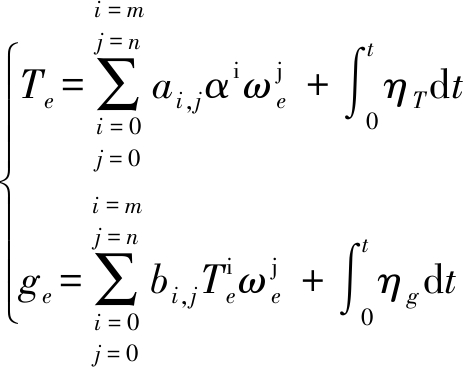

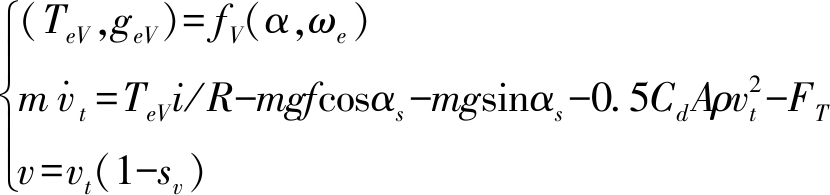

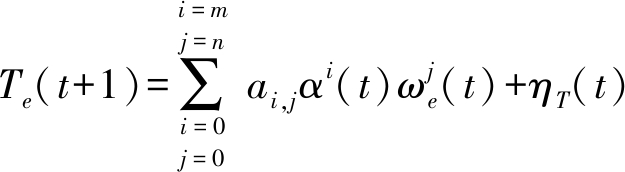

以往常使用试验获取的发动机稳态数据搭建发动机稳态模型。但是,文献[26]表明,温度、湿度、氧气浓度、柴油机曲轴角加速度的变化及关键部件磨损老化等均会造成发动机性能变化。因此构建发动机动态模型为

(2)

式中 ηT——发动机转矩在单位时间内的动态增量,N·m

ge、ηg——发动机燃油消耗率及其在单位时间内的动态增量,g/(kW·h)

ai,j、bi,j——多项式系数

α——油门开度

变速箱包含动力换挡部分、区段换挡部分、中央传动部分和最终传动部分,其机理模型为

(3)

式中 To——后桥扭转减振器扭矩,N·m

ir——副变箱传动比

θo——后轴转角,rad

θv——驱动轮转角,rad

整车纵向动力学模型为

(4)

式中 m——整车质量,kg Aw——迎风面积,m2

Rd——驱动轮半径,m

fg——滚动阻力系数

αs——坡度,rad sv——滑转率

Cd——空气阻力系数 FT——牵引阻力,N

ρ——空气密度,kg/m3

vt、v——理论车速和实际车速,m/s

整车纵向力为驱动力、滚动阻力、坡度阻力、空气阻力、牵引阻力的合力。受牵引阻力和地面变化的影响,轮胎将出现不同程度的滑转。

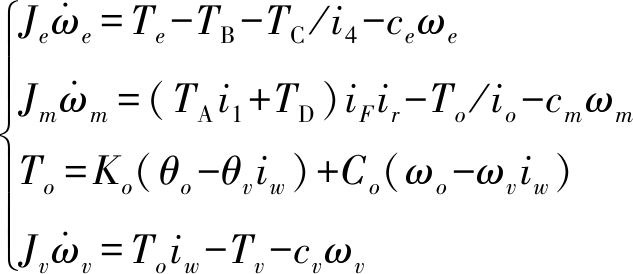

2.2.1 VPST结构

数字孪生体是面向需求的多精度模型。离合器压力和换挡品质的变化对换挡策略的开发影响较小,因此变速箱和整车的建模精度要求较低,应采取机理建模的方式。发动机转矩和燃油消耗率的动态值与稳态值间的误差逐渐增大是造成换挡策略适应性变差的重要原因,而传统的发动机静态模型无法描述发动机性能的动态变化,因此发动机的建模精度要求较高,需采取数字孪生建模的方式。结合变速箱和整车机理模型及虚拟发动机,形成的VPST如图3所示。

图3 VPST结构图

Fig.3 VPST structure diagram

忽略复杂的离合器作动过程和换挡过程,将式(3)、(4)所示变速箱和整车的机理模型与虚拟发动机的输出相结合,得到VPST的公式为

(5)

式中 TeV——虚拟发动机转矩,N·m

geV——虚拟发动机燃油消耗率,g/(kW·h)

fV——虚拟发动机模型

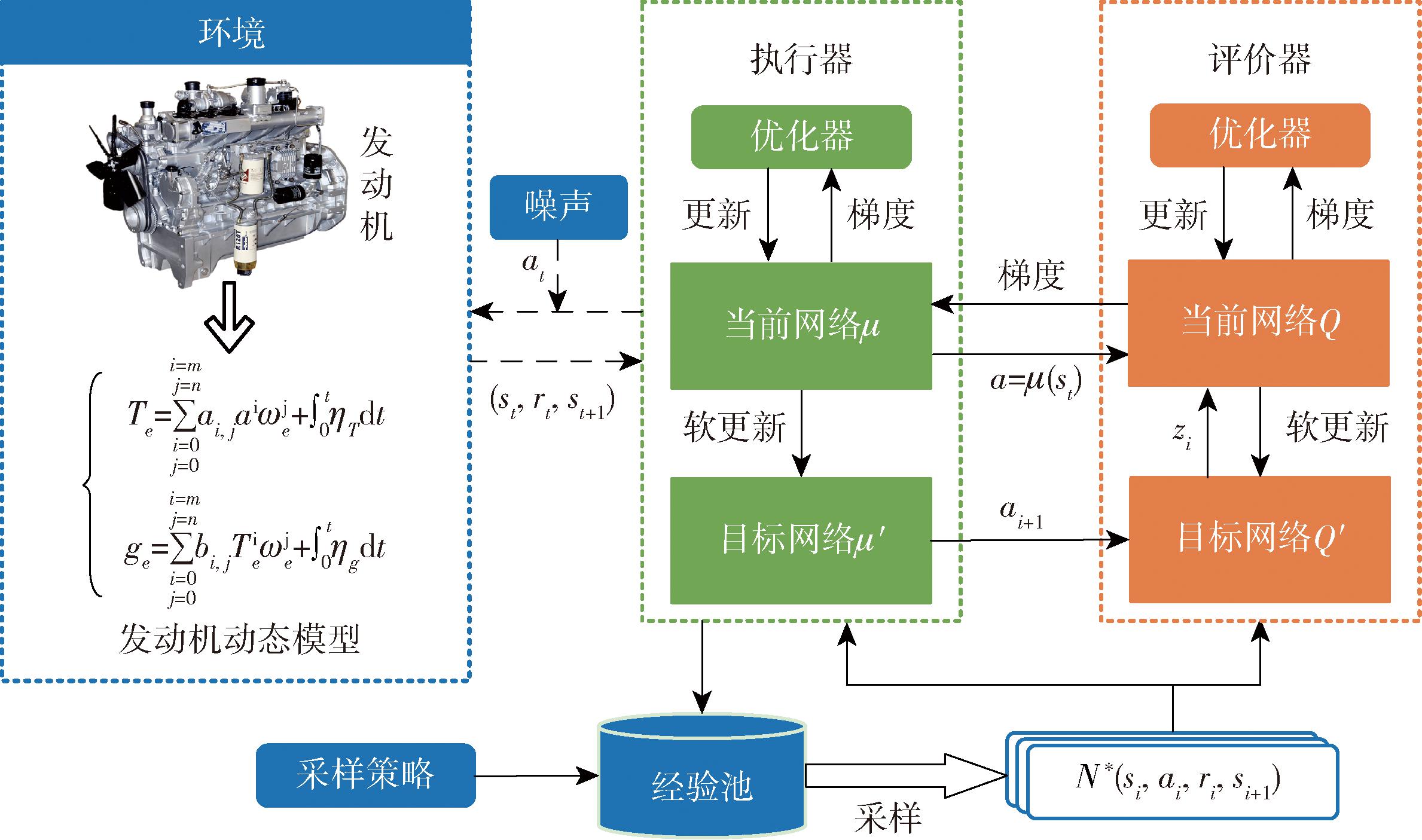

2.2.2 基于DDPG的VPST发动机实时校准

将VPST发动机实时校准问题转化为其对PPST发动机的实时跟踪问题,提出基于DDPG的VPST发动机实时校准方法,如图4所示。

图4 DDPG结构图

Fig.4 DDPG structure diagram

DDPG以演员-评论家算法为基本框架,使用深度神经网络作为策略网络和动作值函数,并通过向智能体添加行为噪声、经验回放机制和双网络结构来提高训练过程的稳定性,适用于求解状态空间和动作空间均连续的问题。其包含执行器当前网络μ、执行器目标网络μ′、评价器当前网络Q、评价器目标网络Q′。

网络Q由损失函数以反向传播方式更新,损失函数为

![]() Q(si,ai|θQ))2

Q(si,ai|θQ))2

(6)

式中 r——奖励 γ——折扣因子

θμ′、θQ、θQ′——μ′、Q、Q′的网络参数

N——批处理样本数

网络μ参数θμ更新遵循确定策略梯度定理,即

(7)

式中![]() 网络μ关于θ的梯度

网络μ关于θ的梯度

![]() 网络Q关于a的梯度

网络Q关于a的梯度

网络Q′和网络μ′采用软更新的方式计算更新目标,即

(8)

式中 τ——软更新参数

为实现对PPST发动机的实时跟踪,以VPST发动机的转矩和燃油消耗率及其跟踪误差为评价依据,以缩小跟踪误差为学习目标,对VPST发动机的转矩动态增量与燃油消耗率动态增量进行校正,制定实时校准VPST发动机转矩和燃油消耗率的马尔可夫决策过程模型。在发动机转矩的马尔可夫决策过程模型中,状态空间由VPST发动机转矩、发动机转矩跟踪误差及其累计值组成,动作空间为VPST发动机转矩,跟踪误差小于5时的奖励值为10,否则奖励值为-1,状态转移函数为

(9)

在燃油消耗率的马尔可夫决策过程模型中,状态空间由VPST发动机燃油消耗率、燃油消耗率跟踪误差及其累计值组成,动作空间为VPST发动机燃油消耗率,跟踪误差小于5时的奖励值为10,否则奖励值为-1,状态转移函数为

(10)

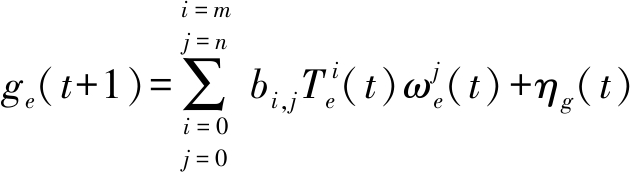

为便捷、自动地生成具有良好动力性和经济性的换挡策略,提出基于DQN的换挡策略生成方法,如图5所示。

图5 换挡策略生成方法

Fig.5 Shift strategy generation method

DQN使用深度神经网络代替Q-table完成状态感知和评价,使用Q-learning完成探索和决策,适用于求解状态空间连续、动作空间离散的问题。更新方式为

Q(s,a)←Q(s,a)+αQ[r+γmaxQ(s′,a′)-Q(s,a)]

(11)

f(s,a|θ)≈Q(s,a)

(12)

式中 f、f′——当前值网络和目标值网络

s、s′——当前和下一状态

a、a′——当前和下一动作

αQ——学习率 θ——f的网络参数

损失函数为

(13)

DQN将强化学习得到的数据存放在经验池中,随机抽取小批量数据来更新网络,以避免数据关联。在训练过程中,固定目标值网络,计算动作的Q值和损失函数,使用梯度下降的方式调节网络参数,每隔N步将当前值网络参数复制到目标值网络,以保证训练稳定。同时,使用ε-贪心策略选择动作,以权衡探索和利用。

为使拖拉机具有良好的动力性和经济性,以缩小车速跟踪误差、减少换挡次数和降低燃油消耗为学习目标,制定换挡策略生成过程的马尔可夫决策过程模型。其中状态空间为车速、油门开度、滑转率、牵引阻力随机载荷变异系数、当前挡位,动作空间为升挡(1)、降挡(-1)、不换挡(0),跟踪误差小于0.1时的奖励值为10,否则奖励值为-1,加速度不等于0时奖励值为-0.01,同时将-0.001geV作为奖励值的补充项。状态转移函数为

(14)

其中,牵引阻力随机载荷变异系数定义为

(15)

式中 K——牵引阻力随机载荷变异系数

nj——采样窗口宽度

F、Fs——随机载荷及其稳态值,N

K能够表征随机载荷的离散程度和波动性。为了减少频繁换挡,应当根据随机载荷的波动程度适当修正换挡策略[6]。

为测试本文方法的有效性,基于Matlab搭建了PST机理模型及DDPG和DQN的强化学习环境。

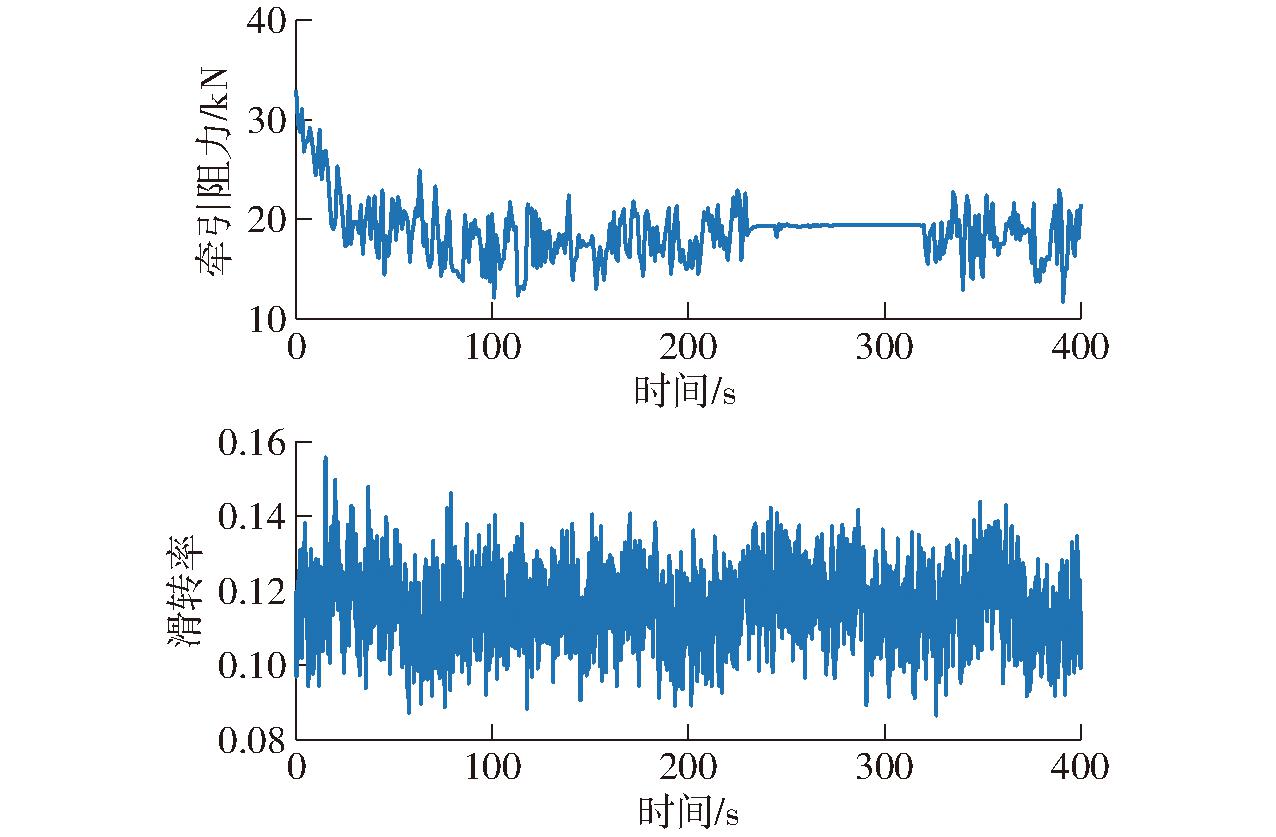

补充PI控制器来模拟驾驶员控制油门开度,其中比例控制系数Kp=50,积分控制系数Ki=10。为模拟田间犁耕作业效果,使用田间犁耕试验测得的真实牵引阻力和滑转率数据如图6所示。所设置的DDPG与DQN训练参数如表1所示。

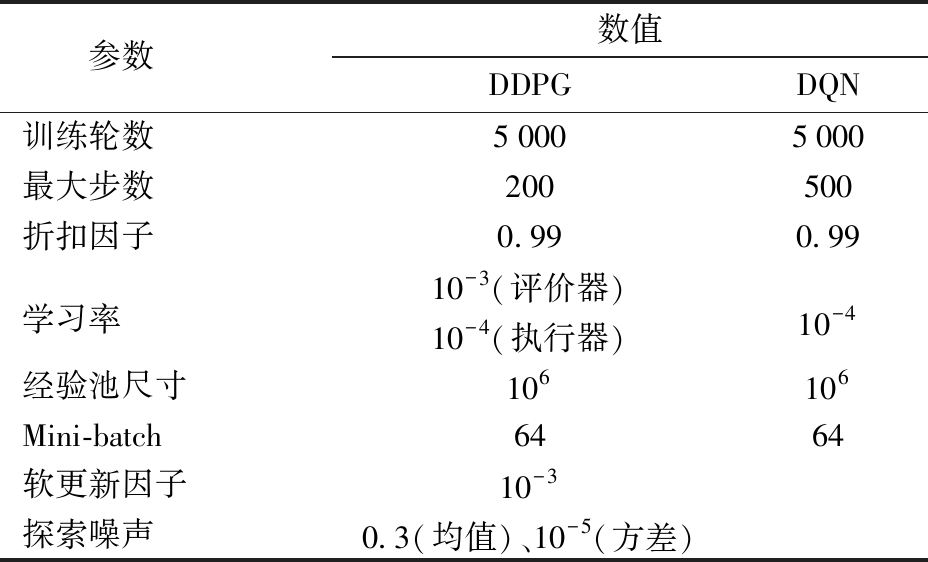

表1 训练参数

Tab.1 Training parameters

参数数值DDPGDQN训练轮数50005000最大步数200500折扣因子0.990.99学习率10-3(评价器)10-410-4(执行器)经验池尺寸106106Mini-batch6464软更新因子10-3探索噪声0.3(均值)、10-5(方差)

图6 犁耕试验结果

Fig.6 Plowing test results

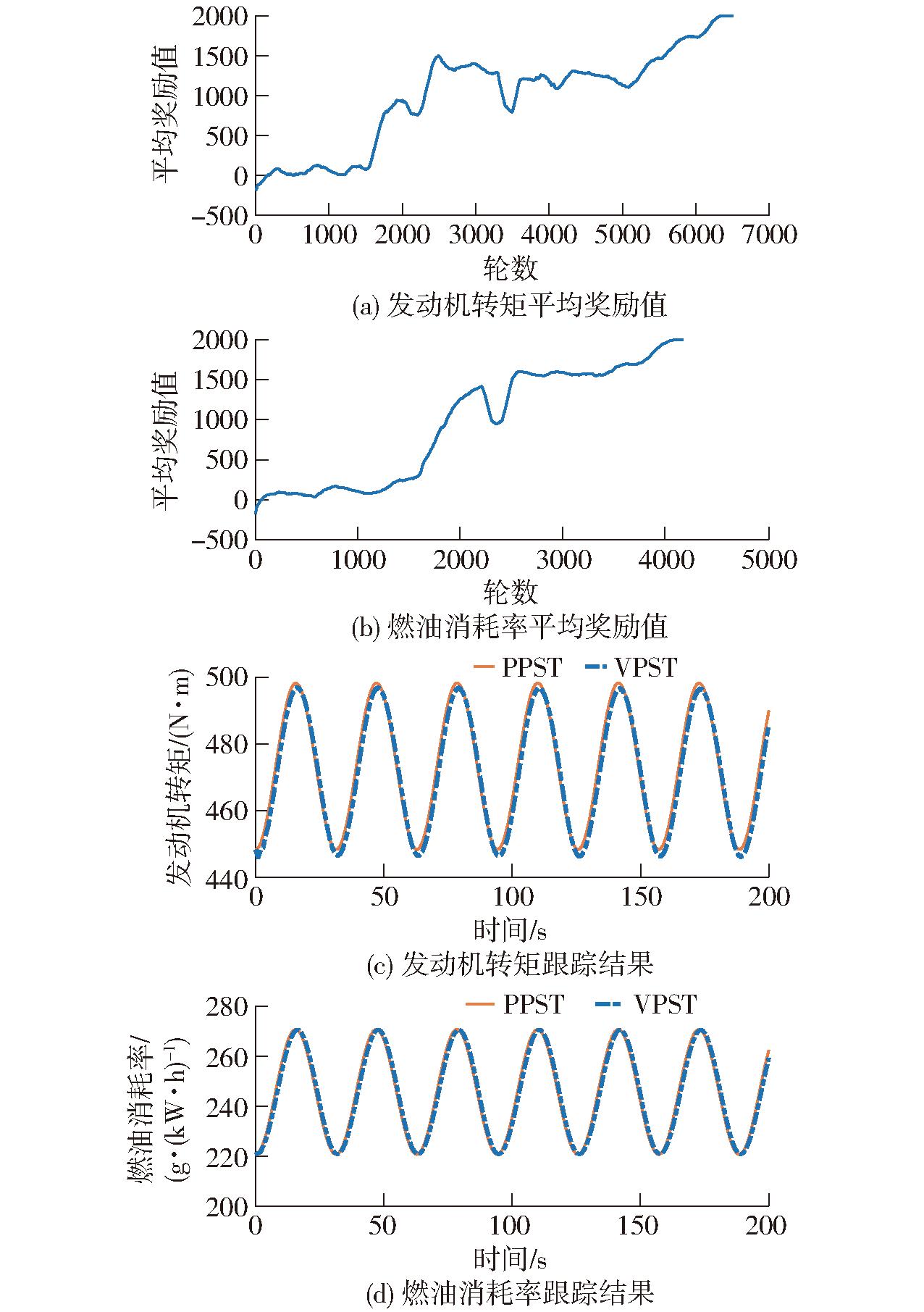

VPST发动机训练结果如图7所示,随着训练轮数的增加,VPST发动机转矩和燃油消耗率跟踪训练奖励值逐渐变大并分别收敛至2006和2010。VPST发动机仿真结果如图7c、7d所示,在PPST发动机转矩和燃油消耗率以幅值为25的正弦规律变化时,最大跟踪误差为4.75 N·m和3.5 g/(kW·h),这说明VPST发动机得到了良好的实时校准,验证了VPST开发方法的有效性。

图7 VPST发动机训练和仿真结果

Fig.7 Virtual engine training and simulation results

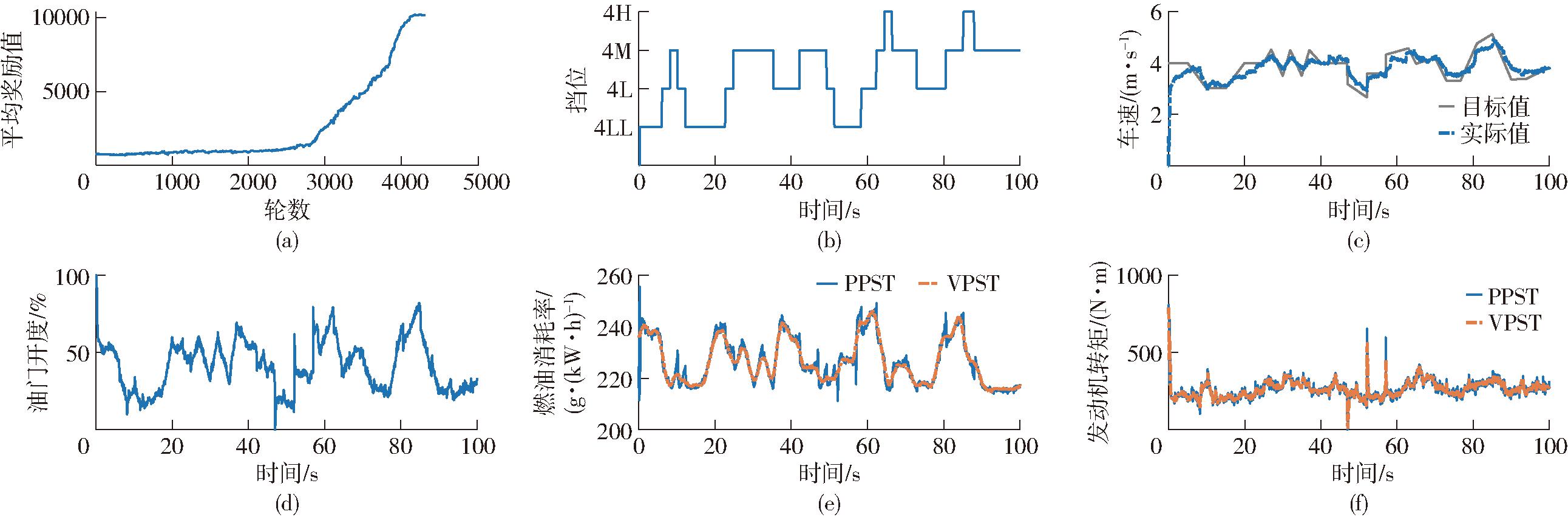

换挡策略训练与仿真结果如图8所示。由图8a可知,随着训练轮数的增加,奖励值逐渐变大并收敛至10 160。

图8 换挡策略训练与仿真结果

Fig.8 Shift strategy training and simulation results

由图8c可知,车速跟随误差均值为0.029 8 m/s,换挡策略能够实现对目标车速的跟踪。由于VPST对PPST的准确映射和生成换挡策略时考虑了牵引力变化,总换挡次数仅为19次,燃油消耗率均值为226.72 g/(kW·h),动力性和经济性均得到良好控制,验证了换挡策略生成方法的有效性。

由图8e、8f可知,VPST对PPST的发动机转矩和燃油消耗率跟踪误差均值分别为7.28 N·m和1.55 g/(kW·h),进一步验证了VPST开发方法的有效性[27]。

为了验证所提方法的适应性,搭建PST数字孪生系统,开展犁耕工况下车速跟踪试验。

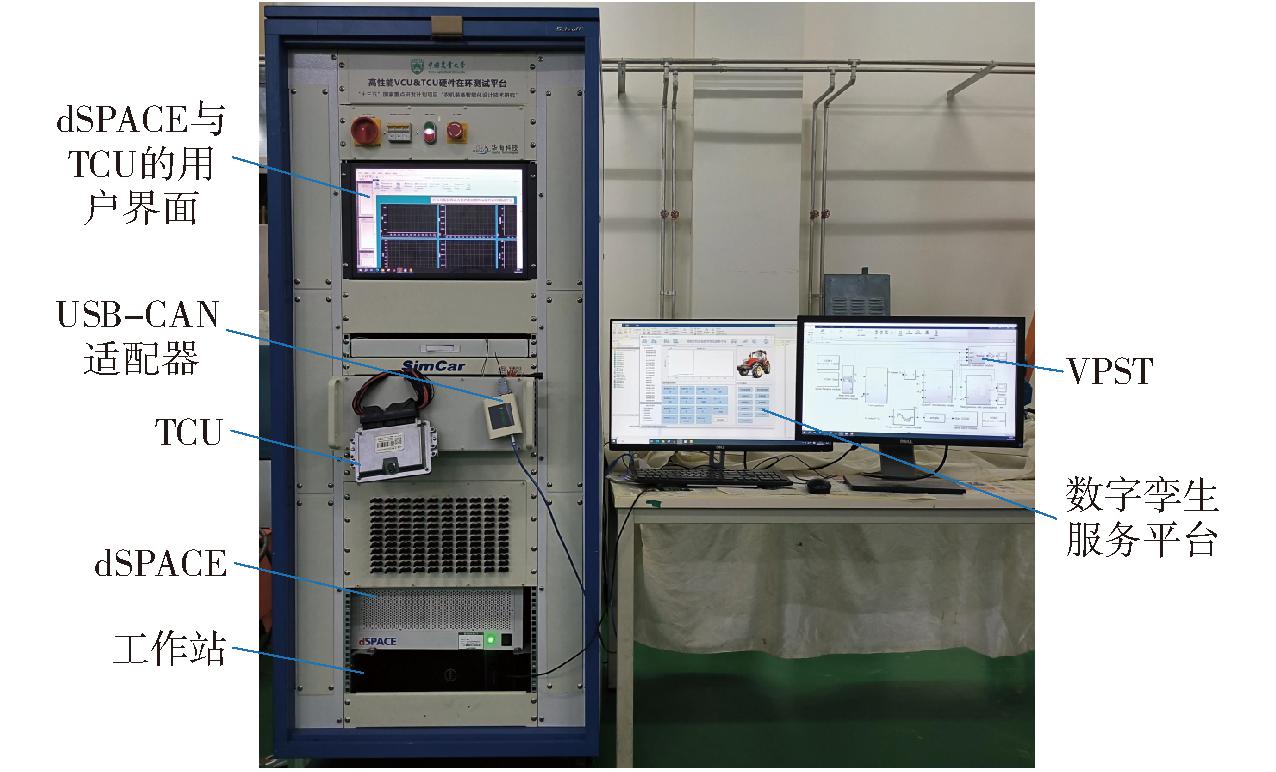

为验证控制策略在大功率PST长时间运行后的适应性,基于实车开展试验将花费巨额的时间和金钱。为了实现对换挡策略适应性的快速、安全验证,搭建PST HIL系统作为PPST,并将发动机长周期内的性能变化压缩到短时间内。PST HIL系统主要由dSPACE、TCU、工作站组成。工作站分别通过TCP/IP和USB-CAN适配器与dSPACE和TCU相连接,dSPACE与TCU通过CAN连接。

为实现对整个PST数字孪生系统的管理,利用Matlab GUI开发了数字孪生服务平台,该平台通过“serialport”函数接收PPST的状态,使用“add_exec_event_listener”函数监听VPST的状态,并通过“database”函数将系统数据存入MySQL。

将PST HIL试验台、VPST与数字孪生服务平台集成,形成图9所示的PST数字孪生系统。dSPACE中实时运行PST模型,以代表PPST。VPST和数字孪生服务平台在工作站中的Matlab中实时运行。训练得到的换挡策略在TCU中运行来控制PPST和VPST。

图9 PST数字孪生系统

Fig.9 PST digital twin system

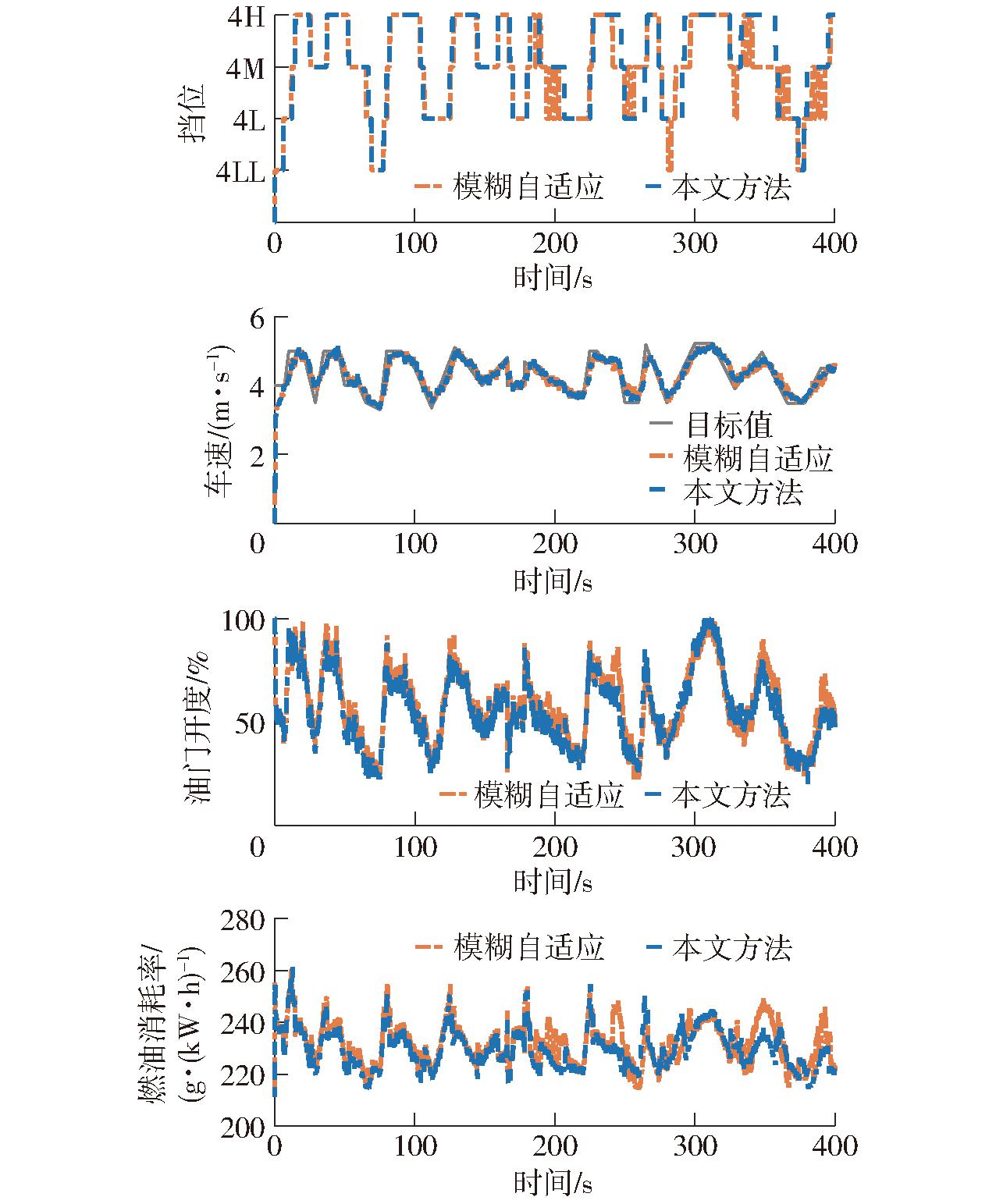

为验证本文方法的优越性,同时使用文献[6]中模糊自适应方法进行车速跟踪试验,两种方法的试验结果对比如图10所示。

图10 试验结果

Fig.10 Test results

在试验前期,两种方法的车速跟踪效果、换挡点和换挡次数均良好且差异不大。但在试验后期,发动机性能和犁耕阻力的变化导致模糊自适应方法的换挡点和模糊规则不再完全适用,模糊自适应方法的不恰当换挡次数逐渐增多,燃油消耗率增加,其车速跟踪误差均值、燃油消耗率均值、总换挡次数分别为0.014 1 m/s、231.88 g/(kW·h)、64。

而由于VPST对PPST的准确映射和生成换挡策略时考虑了牵引力变化,本文方法的换挡表现和车速跟踪效果全程良好,其车速跟踪误差均值、燃油消耗率均值、总换挡次数分别为0.012 5 m/s、229.76 g/(kW·h)、42,比模糊自适应方法分别减少0.91%、11.14%、34.38%,验证了本文方法的适应性和优越性。

(1)提出一种VPST开发方法,该方法将PST机理模型与基于DDPG的VPST发动机相结合形成VPST。仿真结果表明,VPST对发动机转矩和燃油消耗率的跟踪误差均值不超过7.28 N·m和1.55 g/(kW·h),实现了对PPST的动态精准建模。

(2)提出一种基于DQN和VPST的换挡策略生成方法,该方法以动态精准的VPST为基础,使用DQN生成换挡策略。仿真结果表明,车速跟随误差均值、燃油消耗率均值、总换挡次数分别为0.029 8 m/s、226.72 g/(kW·h)、19,动力性和经济性良好,验证了本文方法的有效性。

(3)基于PST数字孪生系统开展了犁耕工况下的车速跟踪试验,结果表明,相比于模糊自适应方法,本文所提换挡策略的车速跟踪误差均值、燃油消耗率均值、总换挡次数分别减少0.91%、11.14%、34.38%,验证了本文方法的适应性与优越性。

[1] 杜岳峰, 傅生辉, 毛恩荣, 等. 农业机械智能化设计技术发展现状与展望[J]. 农业机械学报, 2019, 50(9): 1-17.DU Yuefeng, FU Shenghui, MAO Enrong, et al. Current status and prospects of intelligent design technology for agricultural machinery[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(9): 1-17. (in Chinese)

[2] 徐立友, 张俊江, 闫祥海, 等. 农业装备电动化技术研究综述[J]. 农业机械学报, 2023, 54(9): 1-12.XU Liyou, ZHANG Junjiang, YAN Xianghai, et al. Review of research for agricultural equipment electrification technology[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(9): 1-12. (in Chinese)

[3] XIAO M, ZHAO Y, LI X, et al. Dynamic simulation of the tractor HMCVT under typical working conditions based on AMESim[J]. International Journal of Agricultural and Biological Engineering, 2022, 15(2): 102-110.

[4] WANG G, SONG Y, WANG J, et al. Shift quality of tractors fitted with hydrostatic power split CVT during starting[J]. Biosystems Engineering, 2020, 196: 183-201.

[5] 闫祥海,魏海江,刘孟楠, 等. 基于充油流量与曝气程度的拖拉机动力换向性能研究[J]. 农业机械学报, 2023, 54(8): 381-393.YAN Xianghai, WEI Haijiang, LIU Mengnan, et al. Dynamic change direction of tractor based on oil filling flow and aeration degree[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(8): 381-393. (in Chinese)

[6] 傅生辉,张延安,张稳,等.考虑随机载荷自适应补偿的PST换挡策略与硬件在环试验[J]. 农业机械学报, 2022, 53(9): 408-416.FU Shenghui,ZHANG Yan’an,ZHANG Wen,et al. PST shift strategy and hardware in loop test considering adaptive compensation of random load[J]. Transactions of the Chinese Society for Agricultural Machinery, 2022, 53(9): 408-416. (in Chinese)

[7] 席志强. 拖拉机动力换挡变速器控制系统研究[D]. 西安: 西安理工大学, 2016.XI Zhiqiang. Study on control system of tractor powershift transmission[D]. Xi’an: Xi’an University of Technology, 2016. (in Chinese)

[8] 符冉. 拖拉机动力换挡变速器换挡规律研究[D]. 洛阳: 河南科技大学, 2015.FU Ran. Shift schedule research on power gearshift transmission of tractor[D]. Luoyang: Henan University of Science and Technology, 2015. (in Chinese)

[9] 杨彪. 拖拉机动力换挡变速器换挡策略研究[D]. 重庆: 重庆大学, 2019.YANG Biao. Research on shift strategy of tractor power shift transmission[D]. Chongqing: Chongqing University, 2019. (in Chinese)

[10] LI B,SUN D,HU M, et al. Automatic gear-shifting strategy for fuel saving by tractors based on real-time identification of draught force characteristics[J]. Biosystem Engineering, 2020, 193(7): 46-61.

[11] 赵盼. 基于驾驶意图与行驶环境识别的双离合器自动变速器智能挡位决策研究[D]. 重庆: 重庆大学, 2020.ZHAO Pan. Research on intelligent gear decision-making of dual clutch transmissions based on driving intention and driving environment identification[D]. Chongqing: Chongqing University, 2020. (in Chinese)

[12] LIU J, JI Q, ZHOU H, et al. A multi-dimensional evolution modeling method for digital twin process model[J]. Robotics and Computer-Integrated Manufacturing, 2024, 86: 102667.

[13] OGUNSAKIN R, MEHANDJIEV N ,MARIN C A. Towards adaptive digital twins architecture[J]. Computers in Industry, 2023, 149: 103920.

[14] 高士根, 周敏, 郑伟, 等. 基于数字孪生的高端装备智能运维研究现状与展望[J]. 计算机集成制造系统, 2022, 28(7): 1953-1965.GAO Shigen, ZHOU Min,ZHENG Wei, et al. Intelligent operation and maintenance for advanced equipment based on digital twin: challenges and future[J]. Computer Integrated Manufacturing System, 2022, 28(7): 1953-1965. (in Chinese)

[15] TAO F, QI Q. Make more digital twins[J]. Nature, 2019, 573: 490-491.

[16] 郭大方, 杜岳峰, 栗晓宇, 等. 云-雾-边-端协同的农业装备数字孪生系统研究[J]. 农业机械学报, 2023, 54(10): 133-141.GUO Dafang, DU Yuefeng, LI Xiaoyu, et al. Digital twin system for agricultural machinery with cloud-fog-edge-terminal architecture[J]. Transactions of the Chinese Society for Agricultural Machinery, 2023, 54(10): 133-141. (in Chinese)

[17] EDINGTON L, DERVILIS N, ABDESSALEM A B, et al. A time-evolving digital twin tool for engineering dynamics applications[J]. Mechanical Systems and Signal Processing, 2023, 188: 109971.

[18] VERED Y, ELLIOTT S J. The use of digital twins to remotely update feedback controllers for the motion control of nonlinear dynamic systems[J]. Mechanical Systems and Signal Processing, 2023, 185: 109770.

[19] MAITY D, PREMCHAND R, MURALIDHAR M, et al. Real-time temperature monitoring of weld interface using a digital twin approach[J]. Measurement, 2023, 219: 113278.

[20] ZHANG Y, DU Y, YANG Z, et al. Construction method of high-horsepower tractor digital twin[J]. Digital Twin, 2022, 2(12): 1-24.

[21] 张延安, 杜岳峰, 毛恩荣, 等. 基于数字孪生的大马力拖拉机湿式离合器压力控制方法研究[J]. 机械工程学报, 2022, 59(13): 268-279.ZHANG Yan’an, DU Yuefeng, MAO Enrong, et al. Pressure control method of wet clutch in high-powered tractor based on digital twin[J]. Journal of Mechanical Engineering, 2022, 59(13): 268-279. (in Chinese)

[22] 李方邑陆. 基于BP神经网络的重型拖拉机换挡策略与自动控制方法研究[D]. 长春: 吉林大学, 2019.LI Fangyilu. Research on shifting strategy and automatic control method of heavy tractor based on BP neural network[D]. Changchun: Jilin University, 2019. (in Chinese)

[23] 张元侠. 基于SVM学习模型的换挡决策研究[D]. 长春: 吉林大学, 2019.ZHANG Yuanxia. Research on gear shift decision based on SVM learning model[D]. Changchun: Jilin University, 2019. (in Chinese)

[24] FENG J, QIN D, LIU Y, et al. Data-driven cloud-based intelligent gear-shift decision strategy of vehicle considering driving behavior and environment[J]. Journal of Cleaner Production, 2023, 429: 139558.

[25] 周楠, 陈刚. 机器人驾驶车辆深度强化学习换挡策略[J]. 汽车工程, 2020, 42(11): 1473-1481.ZHOU Nan, CHEN Gang. Gearshifting strategy for robot-driven vehicles based on deep reinforcement learning[J]. Automotive Engineering, 2020, 42(11): 1473-1481. (in Chinese)

[26] TOGUN N K, BAYSEC S. Prediction of torque and specific fuel consumption of a gasoline engine by using artificial neural networks[J]. Applied Energy, 2010, 87(1): 349-355.

[27] 李瑞雪. 涡轮增压柴油机平均值模型建模及模型校核方法研究[D]. 北京: 北京理工大学, 2014.LI Ruixue. Modeling and validation for mean-value model of turbocharged diesel engine[D]. Beijing: Beijing Institute of Technology, 2014.(in Chinese)